«Мы хотели гордо говорить, что наши доски с Урала»: как мы производим сапы в Челябинске

До 2018 года я работал менеджером по продажам в компаниях, которые импортировали оборудование для металлообрабатывающей отрасли.

Работа устраивала, но было скучно. Мне всегда нравилось делать что-то своими руками, и я задумался о работе с деревом. Стал искать идеи в «Пинтересте» и наткнулся на фото реечного каяка.

Сам я никогда не занимался водными видами спорта, но идея увлекла. Первые полгода я совмещал хобби с работой, а вечерами и по выходным учился по книгам и видеоурокам на «Ютубе» в гаражной мастерской. Потом я психанул, уволился и сжег все мосты. Уходить было страшно, но я очень хотел научиться новому делу.

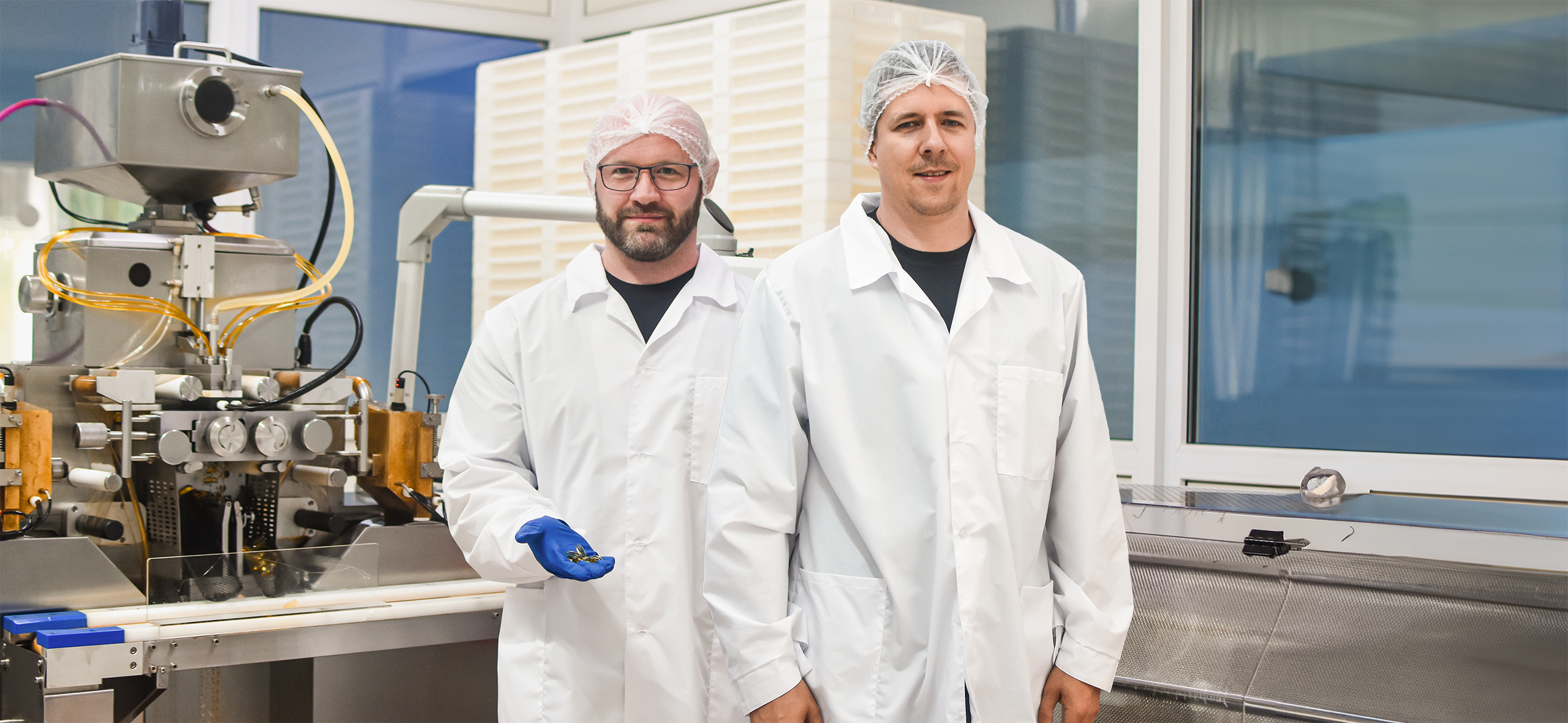

Первое время делал простые вещи: стулья, столы, полки — что попросят друзья. А в ноябре 2018 года собрал первый сап. Идеей зажглись мой бывший коллега и школьный друг. Так мы втроем начали делать бренд Mitrich Boats & Boards.

Расскажу, как мы открыли мастерскую, нашли инвесторов, продавали сапы в Европу и как переориентировались в кризис — начали делать деревянные товары для дома и продавать их на маркетплейсах.

Почему сапборды

Как я уже сказал, я всегда хотел делать что-то своими руками. Я наткнулся на реечный каяк и стал изучать, что это за лодки, как их делать, кто их покупает. Узнал, что в Европе и в США рынок деревянных лодок и водных бордов существует давно.

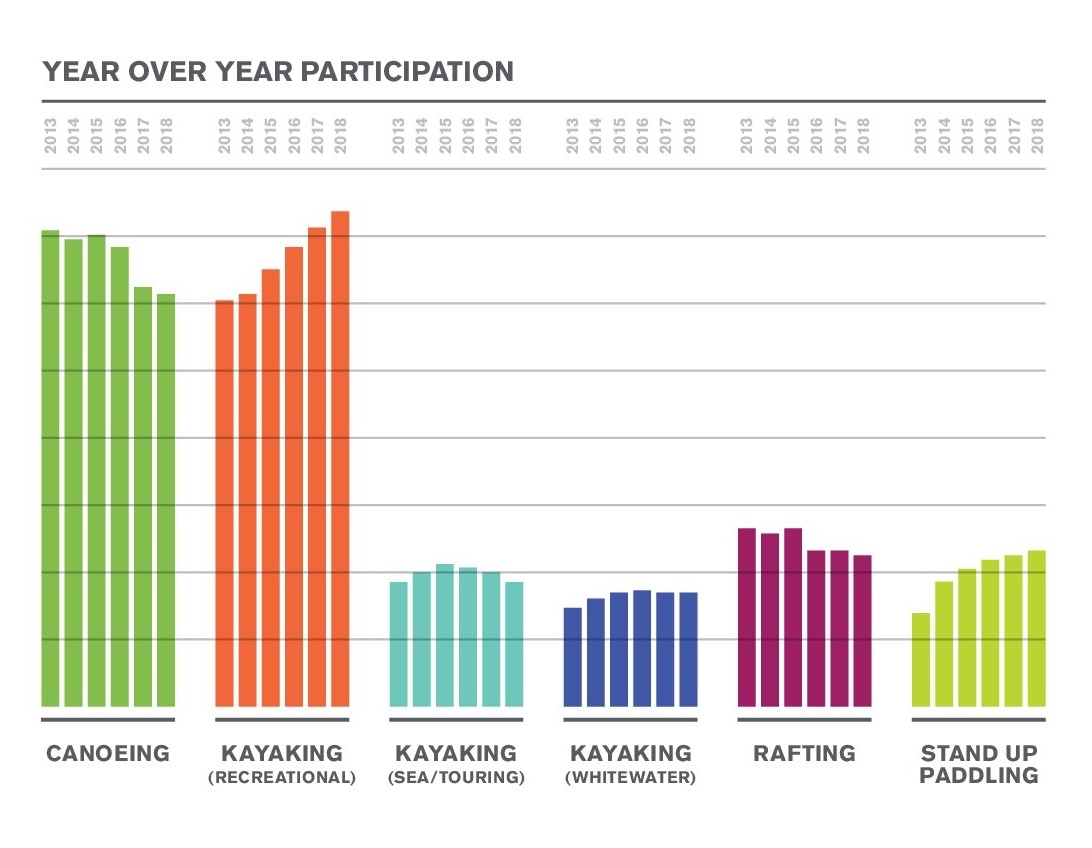

Быстрыми темпами развивался сапбординг — водный вид спорта, в котором спортсмен, стоя на доске, гребет веслом. По приросту продаж, количеству вовлеченных людей и проведенных соревнований — это один из самых быстрорастущих во всем мире видов спорта. В России в 2017 году это только набирало обороты.

Сначала это были просто наблюдения, с каждым сезоном количество прокатов и просто людей с досками росло. Потом, когда начал изучать детально, нашлись исследования.

Сапы бывают нескольких видов. Надувные доски выбирают те, для кого важны мобильность и удобство хранения, а также новички. Такие сапы можно сдуть, свернуть и взять с собой куда угодно.

На жесткие доски переходят те, для кого важны скорость и эффективность снаряжения. Наша целевая аудитория — это те, кому важны внешний вид, экологичные материалы, технология. У всех наших покупателей есть надувные доски, часто не одна.

Кто-то хочет соревноваться и выбирает жесткие доски известных производителей: например, Sunova или Starboard. А кто-то ищет эмоций и впечатлений от прогулок и путешествий, и они обращают внимание на нас.

Доску мы делаем для клиента под заказ. Он может выбрать дизайн, цвет дерева, тип. Есть несколько основных типов сапов.

Прогулочные — не особо быстрые и грузоподъемные доски. Подходят, чтобы немного покататься около пляжа. Максимум — отправиться в поход на один-два дня.

Туринговые сапы — уже для многодневных путешествий. Они большие, комфортные, с хорошей грузоподъемностью. Можно взять с собой все, что нужно для похода на несколько дней.

Волновые сапы используют на море и в океане. Как и в классическом серфинге, райдер катается на волнах, но при этом использует весло для управления сапом. Доски для сапсерфинга по длине и ширине больше, чем для серфинга. В России волновые доски популярны на Дальнем Востоке, в Петербурге, городах на Черном море. Вся остальная озерно-речная страна выбирает сапы для гладкой воды.

Гоночные сапы сделаны для соревнований. Иногда это скоростные гонки на короткие дистанции от 200 до 500 метров, иногда — испытания на быстроту и выносливость с дистанцией более 15 км. Бывают и технические гонки с большим количеством поворотов и плотной контактной борьбой — они одни из самых зрелищных.

Уволился и не оставил пути назад

В 2017 году, когда появилась идея делать сапы, у меня не было навыков работы с деревом. Культура гаражного строения деревянных вещей хорошо развита в США, и в интернете полно учебной информации. Я был уверен, что мне хватит усидчивости и внимательности, чтобы научиться новому делу — просто нужно время.

- 3000 ₽

- в месяц я платил за первую гаражную мастерскую

Я арендовал гараж 18 м² под мастерскую за 3000 ₽ в месяц. Еще 15 000 ₽ я заплатил за ручной фрезер и шлифмашину. Фрезер — универсальный инструмент для обработки древесины, а шлифмашина нужна для шлифовки поверхности.

Днем я был на основной работе, а вечером и по выходным — в гараже. Начал, конечно, не с сапов, а с простых вещей: стульев, столов, ключницы и полок. Сначала я мастерил, что придет в голову, потом — что попросят друзья.

Деньги с заказов от друзей практически полностью уходили на покупку материалов и инструментов. За первые несколько недель я приобрел циркулярную пилу, пылесос, шуруповерт, стамески, струбцины, освещение и электрику. В общей сложности потратил еще 60 000 ₽.

Планировал работать с деревом в свободное время, но в январе 2018 года психанул и уволился.

У меня произошел конфликт с руководителем, я написал заявление и не оставил себе пути назад. Было страшновато уходить, но я накопил 700 000 ₽, поэтому было на что жить. Еще продал машину — мастерская была в 15 минутах ходьбы от дома, на работу теперь не нужно было ездить. В итоге на руках у меня было около 1 млн рублей.

Полгода я работал в гараже: это время прошло за чтением книг, изучением чертежей, просмотром «Ютуба» и прокачкой навыков работы с деревом. Из полезных обучающих материалов выделю канал на «Ютубе» Ника Шейда, сайт Sliver Paddleboards и книгу Canoecraft: An Illustrated Guide to Fine Woodstrip Construction.

Осенью, когда стало холодно, я арендовал новое помещение. Там было отопление и больше места — 30 м². Плюс договорился с соседями о том, чтобы пользоваться общим помещением, а это еще 50 м². Аренда стоила 10 000 ₽ в месяц.

Первый сап делал 5 месяцев

В ноябре 2018 года я начал собирать первый сап. И тогда же у меня появился партнер — Евгений Красновид. Мы были знакомы с ним по предыдущей работе. Он заехал посмотреть на сап, а через несколько дней позвонил и предложил работать вместе.

Спустя несколько месяцев к нам присоединился Никита Адимов. Мы учились вместе в школе и дружим все эти годы. Он уезжал в Москву, прожил там полтора года, загрустил по родным краям и друзьям, уволился и вернулся. Мы встретились, поговорили, у него тоже загорелись глаза, и мы решили работать втроем.

Первую доску мы сделали из материалов, которые доступны на Урале: сосны со вставками из лиственницы и экзотического сапеле — дерева насыщенного красно-коричневого цвета, которое растет в Африке. Древесину покупали у местных компаний, стеклоткань и эпоксидную смолу заказали в интернет-магазине, а яхтный лак — в местном магазине лаков и красок. На все материалы потратили 13 155 ₽. Первую доску я делал пять месяцев.

- 13 155 ₽

- мы потратили на материалы для первого сапа

Первая доска получилась тяжелой, около 23 кг. Это был ее главный недостаток, поэтому мы сразу начали делать еще одну, меньше весом.

Самой легкой из доступных пород древесины была липа. Ради снижения веса мы отказались от контрастных вставок из темной древесины. Второй сап весил вполне сносные 18—19 кг. Эта разница довольно сильно влияет на комфорт при переноске до воды и обратно. Наши сегодняшние доски такой же модели весят уже 13—14 кг.

Мы начали вести аккаунты в «Фейсбуке» и «Инстаграме» — снимали на телефон, выкладывали процесс работы и так получили первого клиента.

Заказчик Сергей из Петербурга написал в июле 2019 года и предложил построить доску вместе. Мы подготовили материалы, и в сентябре он прилетел в Челябинск на неделю.

После этого, в октябре 2019 года, к нам приехала партия павловнии — это очень легкая и прочная древесина, которая хорошо поддается механической обработке. Сапы обычно делают из нее. Павловнию привозят к нам из Китая.

Из павловнии мы собрали несколько изделий, в том числе первые «Занозы» — нашу модель прогулочных сапов для гладкой воды. Две доски из той партии все еще путешествуют с нами на съемки и мероприятия, а остальные продали весной и летом 2020 года.

Расходы на производство первого сапа — 13 155 ₽

| Смола, 5,3 кг | 5080 ₽ |

| Древесина: сосна, лиственница, сапеле | 5000 ₽ |

| Клей, шлифовальные материалы, кисти | 1000 ₽ |

| Яхтный лак, 0,9 кг | 780 ₽ |

| Стеклоткань, 7 м | 665 ₽ |

| Скелет, фанера 6 мм, два листа 1525 × 1525 см | 630 ₽ |

Расходы на производство первого сапа — 13 155 ₽

| Смола, 5,3 кг | 5080 ₽ |

| Древесина: сосна, лиственница, сапеле | 5000 ₽ |

| Клей, шлифовальные материалы, кисти | 1000 ₽ |

| Яхтный лак, 0,9 кг | 780 ₽ |

| Стеклоткань, 7 м | 665 ₽ |

| Скелет, фанера 6 мм, два листа 1525 × 1525 см | 630 ₽ |

Как устроено производство досок

В среднем на одну доску уходит 40—50 часов. Это одна рабочая неделя, но понятно, что за пять дней ее не сделать, есть процессы, растянутые во времени. Например, нужно ждать, пока дерево склеится и высохнет лак. Практика показывает, что на один сап нужно минимум полтора месяца.

Производство начинается с подготовки материалов: доски павловнии распиливаем на ламели — такие небольшие пластины — толщиной 8 мм. Далее обрабатываем заготовки до толщины ровно 6 мм на рейсмусовом станке — он срезает древесину и делает две стороны детали параллельными друг другу.

На следующем этапе часть широких пластин распиливаем на узкие рейки шириной от 9 до 25 мм, а торцы реек фрезеруем в полукруглый шип-паз. После подготовки материала начинаем собирать каркас.

Когда каркас закрыт деревом и отшлифован в первый раз, покрываем сап стеклотканью и несколькими слоями эпоксидной смолы. Это нужно для прочности: дерево идеально подходит для создания формы, но оно не проживет долго без дополнительной защиты. А еще для герметичности: голое дерево наберет воды и доска никуда не поплывет.

После этого шлифуем финально и наносим 6—8 слоев яхтного лака, который защищает поверхность от воздействия ультрафиолета, а также мелких царапин и сколов. В финале полируем.

Расходов было больше, чем доходов

Хорошая мастерская стоит дорого. Почти каждую неделю мы докупали мелкое оборудование: ручные и электроинструменты, средства защиты, расходники. Всего потратили 150 000 ₽.

Часто арендовали рейсмусовый станок, без него не обойтись в производстве. Мы могли бы позволить себе рейсмус «гаражного» класса, он тогда стоил около 40 000 ₽. Но понимали, что очень быстро «перерастем» его и скоро нам нужен будет полноценный профессиональный станок. Поэтому решили арендовать его по необходимости до тех пор, пока не сможем позволить себе оборудование классом выше. Периодически брали в прокат редко используемое оборудование, например полировальную машину или компрессор. На аренду техники за полтора года ушло 30 000 ₽.

Еще 138 000 ₽ ушли на аренду цеха примерно на год. На освещение потратили 5000 ₽. Столярные работы требуют много света, а внутри помещения без окон его никогда не бывает достаточно.

Мы участвовали в ярмарке Moscow Maker Faire 2019, потратили 40 000 ₽ на дорогу, питание и проживание. Мы поехали туда, чтобы найти выходы на свою аудиторию, хотели показать продукт и получить обратную связь. Прямых продаж сапов мероприятие не принесло, но мы продали несколько балансбордов и отбили часть расходов на поездку.

Всего за 2018 и 2019 годы мы потратили 467 000 ₽. Пока я был один, тратил свои деньги, а после прихода партнеров вкладывали уже вместе.

Мы не считали, сколько нужно производить досок, чтобы выйти на окупаемость. Опирались скорее на интуицию. Мы понимали, что спрос на наш продукт в России еще просто не сформирован — соответственно, не существовало и рыночной цены.

Первые доски мы продавали за 60 000—70 000 ₽. С учетом трудозатрат это были убыточные продажи, но нам важнее было получить заказы, опыт и фидбэк, чем сидеть и ждать клиента с деньгами. Поэтому мы в первую очередь отталкивались от того, сколько мы можем производить досок и какой будет справедливая цена за эту работу.

Кроме того, мы понимали, что новый рынок должен «наесться» дешевых доступных товаров, прежде чем на нем появятся искушенные потребители. Вот почему мы никогда и не рассчитывали на большие продажи с первых сезонов.

На интерьерных и мебельных заказах за полтора года, как я начал заниматься деревом, я заработал 150 000 ₽.

Расходы на запуск мастерской — 467 000 ₽

| Аренда помещения | 138 000 ₽ |

| Материалы | 90 000 ₽ |

| Поездки, тесты, выставки | 60 000 ₽ |

| Ручной инструмент: рубанки, стамески, струбцины | 35 000 ₽ |

| Аренда оборудования | 30 000 ₽ |

| Два пылесоса | 21 000 ₽ |

| Циркулярная пила | 21 000 ₽ |

| Два ручных фрезера | 18 000 ₽ |

| Две шлифмашины | 18 000 ₽ |

| Шлифовальный станок | 17 000 ₽ |

| Шуруповерт | 8000 ₽ |

| Лобзик | 6000 ₽ |

| Освещение и электрика | 5000 ₽ |

Расходы на запуск мастерской — 467 000 ₽

| Аренда помещения | 138 000 ₽ |

| Материалы | 90 000 ₽ |

| Поездки, тесты, выставки | 60 000 ₽ |

| Ручной инструмент: рубанки, стамески, струбцины | 35 000 ₽ |

| Аренда оборудования | 30 000 ₽ |

| Два пылесоса | 21 000 ₽ |

| Циркулярная пила | 21 000 ₽ |

| Два ручных фрезера | 18 000 ₽ |

| Две шлифмашины | 18 000 ₽ |

| Шлифовальный станок | 17 000 ₽ |

| Шуруповерт | 8000 ₽ |

| Лобзик | 6000 ₽ |

| Освещение и электрика | 5000 ₽ |

Как мы нашли инвесторов

В 2019 году мы поняли, что нам нужны инвесторы. Во-первых, наши деньги практически закончились. Во-вторых, стало очевидно, что целевая аудитория на российском и тем более на местном рынке слишком мала. Нам нужно было выходить на Европу, а это уже другие расходы на маркетинг. К концу лета выбор был прост: либо находим деньги, либо сворачиваем лавочку и расходимся.

В сентябре мы нашли инвесторов. Нам повезло: это были знакомые ребята, бизнесмены. К тому моменту мы уже сделали первый коммерческий заказ. То, что у нас на руках был готовый, функциональный и прекрасно выглядящий продукт, а не абстрактная идея, думаю, и сыграло нам на руку.

Кроме того, инвесторы увидели потенциал. В тот момент сапборды набирали популярность в России. Количество пользователей на водоемах, точек продажи и проката увеличилось. Летом 2018 года, когда я работал в мастерской и готовился к постройке первой доски, я знал только пару точек проката в окрестностях Челябинска. Летом 2019 года их было уже больше десяти.

Забавным подтверждением роста популярности стало то, что в какой-то момент даже в «Ленте» появились китайские надувные сапы. Да, это не наша история, но говорило о развитии направления.

Самая сложная часть — как и кому борды продавать, а также сколько денег можно заработать, была оценочной и субъективной. И мы, и инвесторы это понимали. При этом были уверены, что своего покупателя точно найдем — просто нужно искать каналы сбыта.

Мы договорились на 3 млн рублей инвестиций. Нам выдали их двумя равными порциями. План был такой: осенью-зимой делаем 10—12 досок, весной-летом продаем их, летом снимаем много контента для полноценной рекламной кампании, осенью запускаем кампанию по предзаказам. Обсуждаем промежуточные результаты и получаем вторую часть инвестиций.

- 3 млн ₽

- нам дали инвесторы двумя равными частями

Когда мы справились с частью задач, то получили вторую половину денег — а потом включилась пандемия и все пошло не по плану. Но об этом позже.

На что потратили инвестиции

Первая часть инвестиций — 1,5 млн рублей, — нам нужна была для покупки станков и оборудования, материалов для производства в межсезонье, маркетингового бюджета и зарплатного фонда.

После получения денег мы начали готовиться к лету 2020 года. Сезон активных продаж начинался примерно в феврале — начале марта. Поскольку текущих заказов в тот момент у нас не было, мы решили сделать 10 досок разных моделей, чтобы продать их весной.

Арендовали дополнительное помещение, чтобы можно было параллельно работать сразу над несколькими сапами. В ноябре 2019 года привезли, установили и настроили новые станки. Никита занялся сайтом, подготовкой контента и рекламных материалов, а мы с Женей взялись за новые доски.

К концу мая 2020 года мы собрали 9 из 10 запланированных сапов. Не получился только один. Победить сложную геометрию гоночной доски той зимой я так и не смог — банально не хватило навыков, чтобы сделать хорошо. А делать абы как не хотел.

Цена складывается из стоимости материалов и оплаты рабочего времени. На простые модели уходит 40—50 часов, на гоночные и туринговые доски — кратно больше.

Также мы закладываем рекламный бюджет и возможные форс-мажоры — например, повреждения при транспортировке. Доски уезжают от нас далеко, но мы не отказываемся от гарантийных обязательств. Пока были только ремонт и техобслуживание в межсезонье.

С клиентами мы заранее проговариваем возможные сценарии: в зависимости от ситуации и повреждения владелец может сам заняться ремонтом с нашей помощью и подсказками, если хочет. Мы можем приехать к нему или забрать доску в мастерскую. Еще мы можем найти специалистов, готовых заняться ремонтом, рядом с клиентом. Расходы в случае гарантийного ремонта мы берем на себя.

В январе мы запустили тестовую рекламу, а в феврале уже начали полноценную кампанию. В январе — марте 2020 года потратили около 100 000 ₽. Таргет был в «Фейсбуке» и «Инстаграме». Реклама вела на наш сайт, который мы сразу сделали на двух языках: русском и английском.

Первые отклики получили практически сразу. Многие писали в директ, не уходя на сайт, а кто-то писал на почту. Несколько человек не постеснялись позвонить. Практически все звонки были из Германии, мы настроили там таргет, и в начале марта получили оттуда первый заказ — на весло. Нас это ничуть не огорчило. Ни у меня, ни у Никиты нет проблем с английским, общаться было несложно.

В марте все резко изменилось

Из-за пандемии упал процент кликов и переходов на сайт. При том же количестве показов реклама крутилась вхолостую. Практически все переговоры с клиентами встали на паузу. Страны начали закрываться, везде карантины, неопределенность, люди отложили покупку сапов.

В начале весны мы как раз получили вторую часть инвестиций, а потом увидели, что локдаун сильно влияет на летние планы людей и, соответственно, на наши планы продать доски.

В апреле мы полностью остановили рекламу. Из девяти сапбордов, построенных той зимой, один все-таки уехал в Германию, еще три летом продали в России. Мы решили, что надо себя подстраховать и производить что-то еще.

Начали прикидывать варианты, что можем сделать, чтобы компенсировать эту ситуацию. На встрече с инвесторами решили, что придется всерьез переориентироваться на новые продукты и идти на маркетплейсы. Это самый быстрый и дешевый способ получить продажи.

Поскольку производство всего, что не связано с сапами, было антикризисным сайд-проектом, мы не хотели ввязываться в самостоятельную раскрутку и продвижение. Нужно было найти товары, подходящие под мелкосерийное производство с высокой добавочной стоимостью. Решили делать что-то для удовольствия, декора и уюта, а не товары первой необходимости.

За месяц перебрали много идей, проверяли статистику по программам, объемы продаж и уровень конкуренции на маркетплейсах. Сделали около десятка вещей: светильники, менажницы, сервировочные доски, балансборды, винные столики и стеллажи, подставки для ноутбука.

- 20 000 ₽

- потратили на материалы для тестовых изделий

Параллельно все тестировали сами и раздавали друзьям с вопросами, нравится ли, купили бы себе или в подарок. На материалы для тестовых изделий потратили 20 000 ₽.

Перекроили и планы на вторую половину инвестиционных денег — они ушли на разработку и производство новых товаров, наем команды и дополнительную закупку оборудования и материалов. Позже, зимой 2021 года, инвестиционные деньги закончились полностью, но и мы уже вышли на окупаемость на маркетплейсах.

В июне 2020 года определились: первыми товарами, которые пойдут в серию, будут винные столики и балансборды, а в июле уже продавали их на «Вайлдберриз» и «Озоне». В первой партии было 48 столиков и 32 балансборда.

Мы думали и о других товарах. Например, про кухонную утварь — даже делали тестовые образцы и смотрели на продажи. Но тут важно учитывать окупаемость производства, а кухонная утварь — слишком простой и массовый товар с низкой добавочной стоимостью.

Для начала работы с маркетплейсами нашли фотографа, отвезли к нему товары, и на следующий день у нас были снимки.

Первые партии отправляли на федеральные склады, опытным путем выясняя, куда отправлять лучше — по стоимости и скорости доставки и приемки, по влиянию на продажи. Региональные склады у нас не зашли — слишком дорогая логистика. Пока не открылся федеральный склад в Казани, отправляли в Коледино. Сейчас — только Казань.

В августе стало понятно, что своими силами мы уже не успеваем делать необходимое количество изделий, поэтому в сентябре у нас появился первый сотрудник, а в декабре их было уже четверо. Эти люди работают в столярке, руками создают вещи.

У нас была дилемма, кого искать на эту должность: людей с опытом работы или без, и тогда мы их научим сами. На мое объявление в соцсетях откликнулось несколько человек без опыта работы, и мы их пригласили.

Оплата у наших мастеров была сдельная — по количеству изделий.

Мы зашли на маркетплейсы до большой волны новых селлеров, и продажи были хорошие. Февраль 2021 года был лучшим месяцем: за проданные товары после вычета комиссий маркетплейсов мы получили около 850 000 ₽, чистая прибыль — 300 000 ₽. 80% продаж мы делали на «Вайлдберриз», остальное — на «Озоне» и «Яндекс-маркете».

- 80%

- продаж мы делали на «Вайлдберриз»

К весне 2021 года телеграм-каналы были завалены сообщениями о безоблачной жизни селлеров на маркетплейсах, появилась куча курсов о запуске бизнесов на этих площадках. Выросло количество продавцов.

С апреля продаж стало меньше — это был сезонный спад для всей категории. В тот момент еще не было заметно, что средняя цена в категории снизилась, но мы видели, что появилось большое количество товаров низкого качества. Нам не хотелось снижать планку качества и опускать цены, поэтому мы начали искать площадки, заточенные под продавцов кастомных товаров.

Расходы на запуск тестовой партии на маркетплейсах — 222 000 ₽

| Материалы для изделий | 100 000 ₽ |

| Оплата работы мастеров | 100 000 ₽ |

| Услуги фотографа | 9000 ₽ |

| Транспортные расходы | 8000 ₽ |

| Упаковка | 5000 ₽ |

Расходы на запуск тестовой партии на маркетплейсах — 222 000 ₽

| Материалы для изделий | 100 000 ₽ |

| Оплата работы мастеров | 100 000 ₽ |

| Услуги фотографа | 9000 ₽ |

| Транспортные расходы | 8000 ₽ |

| Упаковка | 5000 ₽ |

Продажи рухнули почти в пять раз

Очевидным вариантом был «Этси» — мировая площадка для продажи товаров ручной работы. Еще зимой, вместе с нашим другом-гончаром, мы придумали экологичные, сделанные вручную только из натуральных материалов керамические диспенсеры для воды и лимонадницы.

Летом против нас открыли несколько кейсов из-за просроченных по нашей вине дедлайнов — мы переоценили свои возможности и просто не успевали делать все в срок. К сентябрю все уладили: кто-то согласился чуть дольше подождать свой заказ, а кому-то вернули деньги. После этого мы решили продавать только те диспенсеры, которые были в наличии.

С октября спрос на товары стабильно рос, а в феврале 2022 года «Этси» впервые превысил общие продажи от всех российских маркетплейсов. Чуть меньше полумиллиона рублей на российских маркетплейсах, чуть больше полумиллиона — на «Этси». Правда, начиная с ноября-декабря мы намеренно перераспределили производственные возможности в пользу экспорта. Поэтому совсем перестали завозить на российские маркетплейсы новые товары и сократили количество старых.

В марте 2022 года продажи мелких товаров рухнули. Платежные системы прекратили работу в России, у клиентов пропала возможность оплачивать заказы, а потом зарубежные маркетплейсы закрыли аккаунты российских продавцов. Мы пробовали открыть счета в других странах, но все не так просто.

«Этси» позиционирует себя как площадка для мастеров, поэтому страна регистрации магазина и страна отправки товара должны совпадать. Пользоваться VPN запрещено — и площадка это контролирует.

Налог в Европе платится с чистой прибыли. В среднем совокупный налог для юрлица в Европе — около 40%. Если я буду производить товары в России, а получать плату за товары в Европе, то я буду вынужден платить эти 40% со всего оборота, и это съест прибыль. На примере это будет понятнее: я произвел что-то за 60 ₽, а продал за 100 ₽. Заплачу 16 ₽ налогов (40 × 40%), 24 ₽ заработаю. А если я произвел это в России, то я заплачу налогов все 40 ₽ (100 × 40%). Но 60 ₽ расходов здесь у меня никуда не делись, поэтому я не заработаю ничего. Работу на «Этси» пришлось остановить.

Российские маркетплейсы тоже теперь не дают результата. По сравнению с февралем прошлого года себестоимость производства выросла примерно на 20% — в основном за счет подорожания древесины. Дубовый щит, который в январе 2021 года я покупал за 4000 ₽, в январе 2022 года стоил уже 6000 ₽. На остальные материалы цена изменилась меньше, но дерево — основной расходник.

А цены на товары за последний год, наоборот, снизились: это не вещи первой необходимости, поэтому спрос на них стал меньше. Соответственно, продавцы постепенно снижают цены.

По нашим подсчетам, средняя цена покупки на «Вайлдберриз» снизилась примерно на 15% — и прибыль сильно сократилась.

Если сравнивать февраль и март 2022 года, то наш оборот рухнул почти в пять раз.

В марте 2022 года наша выручка с российских маркетплейсов была чуть больше 200 000 ₽. Мы были готовы к сезонной просадке в районе 20—30% по аналогии с прошлым годом, но в итоге потеряли больше половины.

Мы сделали отдельные монобрендовые сайты с товарами для дома, настроили контекстную рекламу, но пока это не приносит ощутимых результатов.

Мастеров, которые работали в нашей команде, пришлось отпустить. Договорились, что созвонимся, как только появится работа. Так что нас снова осталось трое: я, Женя и Никита.

С сапбордами и поставками дерева все еще сложнее

Новых заказов на доски нет. Доделываем то, что было заказано и оплачено, и думаем, что делать дальше. Основной площадкой продаж для нас были «Инстаграм» и «Фейсбук», у нас там около 3000 подписчиков, но рекламные кабинеты там сейчас заблокированы.

Сообщество во «Вконтакте» было, мы на него подзабили, сейчас приходится восстанавливать. На это нужно время. «Ютуб» есть, но работу пока поставили на паузу, приходится на всем экономить.

Сейчас у нас достаточно материалов, чтобы завершить текущие заказы, и даже есть небольшой запас. Но будет ли все необходимое дальше — непонятно, поставщики уже говорят о проблемах с доставками. Заменить материалы для сапов на российские сложно.

Павловнию, которую весь мир использует для производства сапов, каяков и каноэ, импортируют в Россию из Китая контейнерами, а с судоходными линиями сейчас проблемы. Пока нет информации, что ее не привезут, но контейнер, который импортер ждал в апреле-мае, еще не пришел.

В России это дерево только-только начали выращивать. Есть несколько молодых плантаций на юге и в центральной части, но взрослых деревьев ждать еще несколько лет. Про количество и стоимость готовых пиломатериалов пока вообще нет информации.

Что касается российских смолы, лака и стеклоткани, то мы их тестировали. Пользоваться ими — это насилие над собой. Они не узкоспециализированные, не предназначены для досок. Результат хуже, а времени на работу тратим больше. Один из примеров — универсальная эпоксидная смола ЭД-20. Очень некомфортная в нашей работе. Короткий цикл жизни после смешивания компонентов, плохое качество поверхности после того, как она затвердеет. Еще она очень желтая и недостаточно прозрачная, это портит внешний вид сапа.

Конечно, какие-то зарубежные материалы все еще можно купить на «Амазоне» или в локальных магазинах США. Появились посредники, готовые принять оплату в рублях и привезти товар откуда угодно. В конце концов, у нас тут граница в 150 км с Казахстаном. Так что не пропадем. Но дополнительные сложности влияют на стоимость материалов.

Один из вариантов, который мы прорабатываем сейчас, — открыть производство в Европе. Эта мысль была на поверхности все годы, пока мы делаем сапы в Челябинске. Ведь основный рынок наших клиентов — все-таки в Европе. Это сложно посчитать, но думаю, мы теряли много заказов из-за долгой и дорогой логистики и из-за неготовности клиентов рисковать деньгами. Многие ли станут заказывать доску из глубинки России по предоплате?

Поставщики материалов тоже в Европе. Было нелогично дважды тратиться на логистику: сначала привозить материалы из Европы, а потом отправлять туда доски. Можно было уехать и делать все там, но это всегда натыкалось на романтическую нотку.

Мы хотели гордо говорить: «Наши доски сделаны на Урале».

Ради этого раньше мы были готовы жертвовать прибылью, но сейчас это уже не компромисс.

Так что мы прорабатываем возможность работы в Европе, но нет задачи собрать вещи и сбежать. Хотим оставить мастерскую в Челябинске хотя бы для производства товаров для дома. Нам важно наполнить ее работой и обеспечить стабильный оборот.

В любом случае все это не быстро. Производство не положишь в сумку и не увезешь. Доски, которые сейчас в работе, нельзя никуда везти. Они транспортабельны, только когда доделаны.

Остро стоит вопрос денег. Собрать оборудование и перевезти или купить там очень дорого. Наши доходы сократились в пять раз. Приходится экономить каждую копейку и очень точно рассчитывать каждый шаг. Вопрос с производством в Европе пока открыт.

С расходами в марте у нас такая ситуация: мы рассчитались с сотрудниками — заплатили 80 000 ₽. Заказали импортные расходники впрок — на это ушло 50 000 ₽. Еще в марте заплатили за аренду на три месяца вперед — 90 000 ₽.

Из-за рухнувших продаж не было необходимости делать новую партию товаров — в стоке их достаточно. Поэтому расходов на материалы не было. Рекламу мы отключили еще весной.

В течение месяца экспериментировали с новинками и старыми идеями, которые до сих пор лежали в столе. Но для этого материалов в мастерской было достаточно, так что тут тоже обошлось без расходов.

После того как у нас закончились инвестиционные деньги, мы живем на самоокупаемости. В 2021 году чистая прибыль была 600 000 ₽ — и столько же мы вернули инвестиций. Это пока все. Инвесторы с пониманием относятся к ситуации. Мы все знаем, что решим ситуацию, но на это нужно время.

Операционные расходы в марте 2022 года — 220 000 ₽

| Аренда на три месяца | 90 000 ₽ |

| Зарплаты | 80 000 ₽ |

| Импортные расходники | 50 000 ₽ |

| Материалы для производства | 0 ₽ |

| Реклама | 0 ₽ |

Операционные расходы в марте 2022 года — 220 000 ₽

| Аренда на три месяца | 90 000 ₽ |

| Зарплаты | 80 000 ₽ |

| Импортные расходники | 50 000 ₽ |

| Материалы для производства | 0 ₽ |

| Реклама | 0 ₽ |