Как устроена работа пивовара

Я занимаюсь пивоварением 17 лет.

Мне 36 лет, я из Санкт-Петербурга. Я несколько лет учился на пивовара: после школы получил среднее профессиональное, затем высшее образование, а позже с отличием окончил магистратуру по специальности «Биотехнология алкогольных, слабоалкогольных и безалкогольных напитков».

Я начал работать на пивоварне в 20 лет, еще во время учебы в университете. 12 лет трудился на заводе «Хайнекен» в Санкт-Петербурге, а потом на три года окунулся в крафт на пивоварне Mookhomor Production, которая после смены производственной площадки и команды стала называться Brudazz Beer. Там я прошел путь от пивовара до директора по производству.

Сейчас я технический консультант по пивоварению в канадской компании Lallemand Brewing. Это производитель сухих дрожжей для пивоварения, один из мировых лидеров в отрасли. На работе я поддерживаю пивоварни в России и Прибалтике, помогаю им решать проблемы и рекомендую технологические решения для производства. Я участвую в профессиональных форумах как спикер, провожу вебинары и пишу статьи для профессиональных журналов и интернет-порталов вроде Profibeer.

В статье расскажу, как я стал пивоваром, как устроена эта профессия и как я в ней развивался. Еще я подробно опишу, как проходит типичный день пивовара и как варят пиво на производстве.

Где я учился и как стал пивоваром

Техникум. После девятого класса я перешел в класс с углубленным изучением естественных наук: к ним у меня всегда были способности. Больше всего любил биологию и химию, особенно органическую, и хотел связать будущую профессию с этими науками. Так в 2003 году я оказался в Петербургском техникуме пищевой промышленности.

Факультетов было несколько, например «Молочные продукты», «Хлеб», но я выбрал «Технологию бродильных производств и виноделия». Учился очно три года. Стоимость обучения помню только примерно — 40 000 ₽ то ли за семестр, то ли за год.

На курсе нас обучали технологиям всех напитков, которые получаются в результате брожения: пива, вина, водки и других. Для себя я решил, что пойду работать именно на пивоварню, хотя тогда еще не было такого понятия, как крафтовое пиво. Мне кажется, в то время никто и не предполагал, во что это превратится спустя лет десять. Но мне пивоварение представлялось более перспективным направлением по сравнению с другими: производство вина на севере России казалось чем-то неестественным, а спирта и водки — слишком скучным.

Сейчас Петербургский техникум пищевой промышленности закрыт, и мне очень жаль. Там давали хорошую базу для будущих технологов: подробно рассматривали технологию бродильных производств и оборудование, преподавали аналитическую и органическую химию, ботанику, микробиологию.

Техникум сотрудничал с известными производствами алкогольных напитков в Петербурге, например «Игристые вина», «Степан Разин», «Балтика». Студенты за время обучения проходили несколько оплачиваемых практик. Это было бесценно: к выпуску у нас уже был опыт работы, заполненное резюме и небольшие накопления. Нам как практикантам платили меньше, чем остальным работникам, но на производстве нас обучали. Самую большую зарплату я получал на «Балтике» в 2005 году — 13 000 ₽ в месяц, там я проработал все лето. На «Игристых винах» мне заплатили до 5000 ₽, а на микропивоварне «Капитан» в поселке Солнечное — и того меньше.

Летом 2006 года, за пару месяцев до окончания техникума, я устроился на работу в «Хайнекен». Тогда на заводе открылось сразу несколько позиций, и мы с двумя ребятами с нашего потока пошли туда. Мы были выпускниками профильного училища, плюс уже прошли практику на нескольких пивоварнях, поэтому собеседования как такового не было — нас сразу взяли. Диплом я защищал, уже работая в «Хайнекене».

Университет. Я понимал, что для карьерного роста мне пригодится высшее образование. Осенью того же 2006 года я поступил на заочку в Санкт-Петербургский государственный университет низкотемпературных и пищевых технологий и четыре года учился по специальности «Технология бродильных производств и виноделие». Обучение было платным, но стоимость я уже не помню.

В вузе я получил еще более глубокое представление о технологии пивоварения. Вообще, университет — прекрасное место для новых знакомств, ведь одногруппники — это твои будущие коллеги.

Магистратура. После моего выпуска Университет низкотемпературных и пищевых технологий вошел в состав ИТМО. К нам на пивоварню приезжали заведующая кафедрой и несколько профессоров из этого университета и приглашали к себе учиться. Так в 2012 году, спустя два года после окончания вуза, я поступил на бюджет в магистратуру ИТМО. Там я еще два года учился на том же факультете бродильных производств на вечернем отделении.

Большая часть нашей группы состояла из моих коллег из «Хайнекена». То есть мы не только получали степень магистра, но и проходили курсы повышения квалификации. В отличие от техникума и института, в магистратуре не было предметов, не связанных с производством пива, например отечественной истории, математики или культурологии. Так что теперь мы получали больше полезных практических навыков. В 2014 году я окончил магистратуру с красным дипломом.

Сейчас существует много других способов выучиться на пивовара, даже самостоятельно: по книгам, статьям в интернете или роликам на «Ютубе». Хотя, на мой взгляд, лучше получить профильное образование. Это помогает трезво оценивать статьи из интернета и определять, понимает ли автор, о чем говорит, полезна ли эта информация. В Т—Ж уже есть статья о том, где и как можно выучиться на пивовара, поэтому я не стану подробно останавливаться на этом.

Почему важно участвовать в конкурсах для пивоваров

Мой совет начинающим пивоварам — пробуйте варить пиво дома, экспериментируйте, участвуйте в конкурсах домашних пивоваров. Их анонсируют на профильных пивных интернет-порталах, например на сайте Profibeer.

Часто подобные мероприятия устраивают поставщики оборудования и сырья для домашних пивоваров. Крупнейшая такая компания в России — «МирБир». Она организует большой Фестиваль домашнего пива. В 2023 году после долгого ковидного перерыва он пройдет 16 сентября.

В свое время я тоже увлекался домашним пивоварением. Варил для собственного опыта, а не ради пива, хотя получалось очень неплохо. Я участвовал в конкурсах «МирБир» и вошел в тройку лучших в категории «Берлинер вайс».

Такие конкурсы — отличная возможность показать себя, посмотреть на других и войти в пивную тусовку. Мир пивоваров небольшой. И перед победителями конкурсов двери открываются сами: про них пишут профессиональные издания, пивоварни хотят с ними сотрудничать. Поэтому главное — не бояться участвовать и не переживать, что вы можете показать плохой результат. Я несколько раз сидел в жюри таких конкурсов и видел, как ребята после не самых удачных образцов пива не останавливались, проделывали работу над ошибками и совершенствовались. Это вызывает уважение.

Какие бывают пивоварни

Есть гиганты вроде «Хайнекена» и «Балтики», а есть маленькие крафтовые пивоварни. Крупные заводы производят сотни миллионов литров пива в год. Здесь процесс почти полностью автоматизирован и производство не прерывается даже ночью. При этом только в одном цеху может работать 20 человек. Например, у нас на «Хайнекене» трудилось около 40 сотрудников в трех ключевых цехах: варочном, бродильном и фильтрационном.

На крафтовых пивоварнях все зависит от масштабов. Небольшое, но и не самое маленькое производство может выпускать 20 000 л пива в месяц. На таких пивоварнях работает в среднем от двух до десяти человек. На производствах поменьше бывает всего один сотрудник, и многие процессы он выполняет вручную. Но если на одного работника взваливают много задач, иногда получаются неприятные последствия: наверное, у каждого пивовара найдется история о том, как он испортил пиво.

Где искать работу

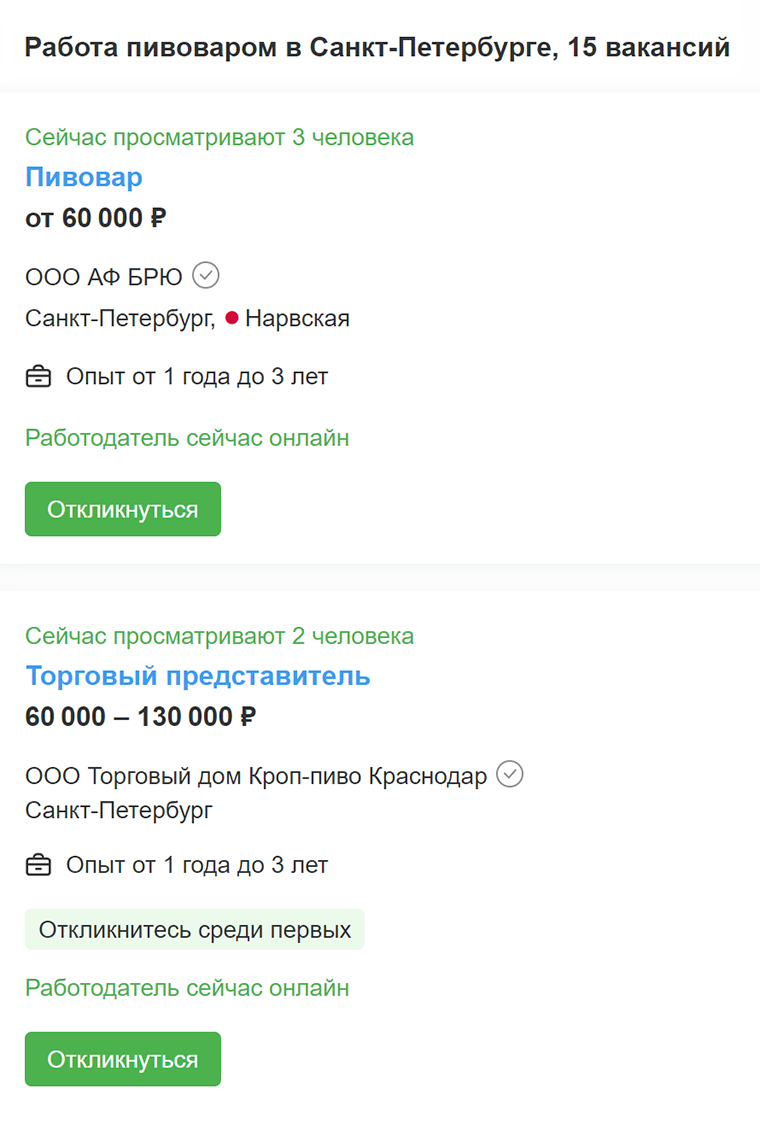

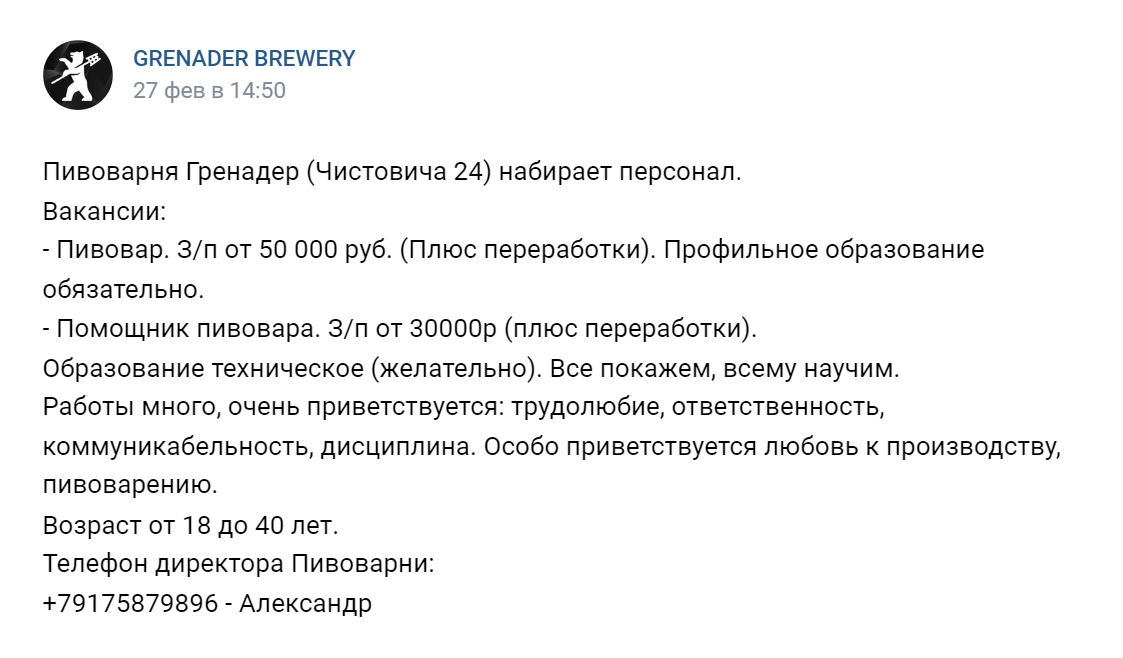

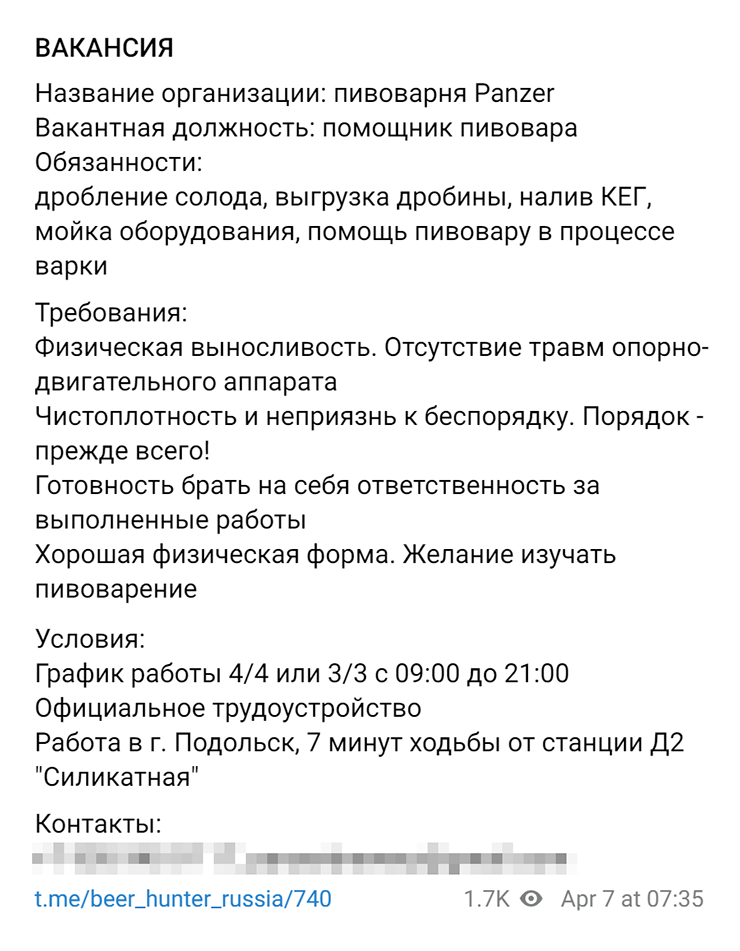

Вакансии пивоваров публикуют на сайтах для поиска работы вроде «Хедхантера», на официальных сайтах пивоварен, а также в их группах в соцсетях. Еще вакансии и резюме из пивной сферы выкладывают в телеграм-канале Beer Hunter Russia, который основали Владимир Наумкин и Артем Перлин.

Если вы хотите попасть на конкретную пивоварню, то советую написать им напрямую. Даже если сейчас там нет вакансий, они могут поднять ваше резюме чуть позже. А может и наоборот — ваш опыт, знания и стремление работать настолько впечатлят того, к кому попадет ваше резюме, что вас сразу пригласят на работу, даже если пока они никого не искали.

Сколько зарабатывают специалисты на пивоварне

Расскажу, кто работает на пивоварнях и как распределяются обязанности на небольших производствах. На крупных заводах есть свои нюансы — о них тоже упомяну. Зарплата у специалистов одного уровня и там и там примерно одинаковая.

Помощник пивовара — младший сотрудник, он помогает пивоварам на всех этапах производства. Помощнику доверяют работу, которая не требует глубоких знаний оборудования и процесса пивоварения. Он дробит солод, моет оборудование, помогает на розливе: укладывает и упаковывает банки или бутылки с пивом.

На крупном производстве такой позиции я не встречал. Этой работой занимаются либо работники склада, либо операторы соответствующего цеха.

Специальное образование приветствуется, особенно если помощник захочет развиваться как пивовар. Но для старта чаще всего диплом не требуют, всему научат на месте. Средняя зарплата — от 25 000 до 50 000 ₽. Работа может быть в пятидневку или сменной — по 14—16 смен в месяц.

Пивовар отвечает за более ответственные и важные операции. Он варит сусло, контролирует брожение, снимает дрожжи, принимает сырье, заполняет технологическую документацию, настраивает оборудование. Если на пивоварне нет помощников, то пивовар выполняет еще и их работу.

На большой пивоварне таких сотрудников чаще всего называют операторами. Они выполняют все те же операции, что и пивовар на небольшом производстве, но только в рамках отдельного цеха, например варочного или бродильного.

Специальное образование для пивовара очень важно. Хотя его могут заменить хороший опыт и самообразование. Главное — пивовар должен понимать технологические процессы. Есть ли у него такие знания и опыт, всегда видно уже на этапе собеседования. Когда я занимался подбором персонала, то сразу понимал, в теме человек или нет.

Зарплата пивовара начинается от 40 000 ₽ и зависит от навыков и опыта. В среднем она доходит до 80 000 ₽.

Технолог или главный пивовар — главный на производстве. Это человек с глубокими знаниями технологических процессов пивоварения и богатым опытом работы. Он составляет технологические инструкции, разрабатывает рецепты, составляет план производства и контролирует работу пивоваров. Но помимо работы менеджера главный пивовар нередко выполняет и повседневные задачи пивоварни — варит сусло или даже стоит на розливе.

Для работы технологом требуется специальное образование и опыт в пивоварении. Средняя зарплата — 80 000—150 000 ₽, хотя может быть и больше — как договоритесь с руководством.

У роста в профессии пивовара много сценариев: получить повышение в найме, начать собственный бизнес, уйти в науку и преподавание или в смежные компании — к производителям сырья и оборудования для пивоварения. Иногда опытные пивовары занимаются консалтингом — к ним обращаются инвесторы, которые планируют открыть производство, или коллеги по цеху — например, если нужно разработать новую рецептуру пива. Либо это может быть очень профильная сфера, как пивное законодательство.

Где я работал

Пивоварня «Хайнекен». Работа на этом заводе четко делится между подразделениями: варочное, бродильное, фильтрация и розлив. И если сегодня сотрудник работает в бродильном отделении, остальное его не касается.

В самом начале работы на этом заводе моя должность называлась «оператор бродильно-лагерного отделения». Всего на предприятии числилось около 300 человек. Мы выходили по сменам: чередовали дневные и ночные по 12 часов. В каждом цехе работало четыре бригады по четыре-пять человек в каждой, и каждый был занят своим делом. Кто-то принимал сусло, другой мыл оборудование, третий занимался сепарацией пива или снимал дрожжи. Для разнообразия мы каждый день меняли эти обязанности между собой. Работу операторов координировал бригадир смены.

Спустя пять лет работы я стал бригадиром смены. А в какой-то момент руководство пивоварни решило унифицировать операторов — научить их работать во всех цехах и сделать взаимозаменяемыми. Я был одним из первых, кто воспользовался этой возможностью, и научился работать в варочном цехе, а потом и в цехе фильтрации. Так я стал оператором первой категории — то есть знал все участки производства. Обучающихся и развивающихся сотрудников компания мотивировала: с каждой новой категорией к зарплате прибавляли 15 000—30 000 ₽.

Работа на крупном производстве с международным именем — идеальный вариант для тех, кто ищет стабильности. Каждый год сотрудникам индексируют зарплату, всегда вовремя ее выплачивают, добавляя время от времени «плюшки» в виде премий, доплат за переработки, подарков к праздникам. При этом сотрудники защищены законом. В малом бизнесе так бывает не всегда.

Самыми сложными в работе на заводе для меня были ночные смены. Хотя когда пивоварня становится настолько большой, по-другому и быть не может — производство должно идти круглосуточно.

Я проработал на заводе «Хайнекен» почти 12 лет. Ушел, потому что больше не видел там для себя перспектив и возможностей реализоваться как профессионал.

Позже я понял, в чем отличие работы на крупном производстве по сравнению с маленькой пивоварней:

- Не ощущается конечный результат. Пока все идет хорошо, никто из смежного цеха не задумывается, что будет происходить с суслом или молодым пивом дальше. Это вне зоны влияния конкретного сотрудника, теперь это забота коллег.

- Нет творческой составляющей. Очевидно, что простой работник завода не участвует в создании новых сортов. Но и у технолога нет особой свободы самовыражения. Новые сорта варятся очень редко. А те, что выпускаются по лицензии, должны строго соответствовать всем установленным параметрам.

- Потеря продукта даже в долю процента — это серьезные финансовые убытки. Когда завод производит миллионы гектолитров пива, даже такая доля — это много. При этом пиво всегда должно быть одного и того же качества, без малейших отклонений по органолептике. А на небольшой пивоварне варится, допустим, всего 1000 л за раз. Пивовар вряд ли станет задумываться о тонких настройках оборудования, чтобы тем самым получить дополнительные 0,1% экстракта.

- Большая пивоварня приучает к стандартам санитарии и техники безопасности. Это пригодится также на маленькой пивоварне, да и в повседневной жизни. Еще на «Хайнекене» я запомнил банальное правило — держаться за поручни при спуске с лестницы. На моей следующей работе оно не раз спасало мне голову.

Крафтовая пивоварня. В 2018 году я устроился на крафтовую пивоварню Mookhomor Production в Пушкине. Вакансию я нашел на «Хедхантере». На тот момент у пивоварни совсем недавно появилось собственное производство, и они набирали новых пивоваров. До этого они варились по контракту — по своим рецептам и под своим контролем, но на чужом оборудовании и чужими руками. Меня привлекло, что я присоединяюсь к команде на этапе ее формирования: это всегда интересно, дает возможности для развития.

В качестве вступительного испытания мне поручили сварить молочный стаут — как я хочу и из чего хочу. То есть мне дали карт-бланш. К тому времени я уже около двух лет занимался домашним пивоварением, знал особенности сырья разных производителей. У меня была степень магистра, в конце концов. Поэтому с точки зрения знаний я был готов к подобному заданию. С другой стороны, раньше я никогда самостоятельно не варил пиво на производстве от начала и до конца. Но я справился с этим сортом, и меня взяли на работу.

Вместе со мной работало трое пивоваров. Кроме нас были работники склада, отделов логистики и продаж, но они не участвовали в производстве. Мы варили разные сорта пива — от классических лагера и пшеничного до стаутов и пэйл-элей. При этом мы занимались буквально всем: заказывали и принимали сырье, варили пиво, вели брожение, разливали готовое пиво в кеги и бутылки, мыли оборудование и проводили презентации в барах.

Спустя примерно год я стал главным пивоваром. Сам разрабатывал рецептуры, составлял технологические инструкции. Еще где-то через год я запустил новую пивоварню Brudazz Beer. Старую маленькую пивоварню в Пушкине мы продали. Но я успел поучаствовать в обоих этих проектах. В общей сложности крафту я посвятил три года.

Работа главным пивоваром на малом производстве сильно отличается от работы оператора на крупной пивоварне. Первое отличие — это ощущение конечного результата. Пиво начинается еще на бумаге, пока ты пишешь рецепт. Сначала я выбирал ингредиенты, находил поставщиков. Потом варил сусло, вел брожение и даже занимался розливом. Это не самая творческая часть работы — просто стоишь и складываешь бутылки по коробкам весь рабочий день. Но все же ты сварил это пиво, а теперь оно вот — в бутылочке. Ну и, конечно, появляется классное ощущение в конце, когда ты провел презентацию в баре и видишь, как люди пьют результат твоего труда и им нравится.

Второе отличие — практически неограниченное творчество. Мир крафта постоянно меняется, всегда делаешь что-то новое. Ограничивает тебя только отдел продаж, который может заметить, что какой-то определенный сорт не идет в вашем регионе, каким бы хорошим ты его ни сварил.

Но были и минусы. Если что-то ломалось, приходилось либо чинить самому, либо вызывать ремонтника. На крупном заводе было проще: просто позвонил механику и электронщику и ждешь — они круглосуточно на смене.

Компания по производству сухих дрожжей Lallemand Brewing. Это мое нынешнее место работы. Здесь я технический консультант по пивоварению и единственный представитель компании в России и Прибалтике.

На собеседование меня пригласили в конце в 2020 года. Со мной связалась рекрутер из Великобритании в моем профиле на «Линкед-ине». В России эта социальная сеть под запретом, но для поиска работы в международной компании это хороший инструмент. Если вы хотите найти потенциального работодателя за рубежом, советую дублировать всю информацию на английском языке.

Я не знаю, как именно рекрутер меня нашла. Скорее всего, ей поставили задачу: Россия, пивовар, знание английского, и на мне сошлись все три фактора. Рекрутер спросила, не хочу ли я поучаствовать в конкурсе на должность в крупной международной компании — я согласился. Сначала мне даже не сказали название этой компании, но я догадался.

На своей пивоварне я давно перешел именно на дрожжи Lallemand Brewing. Меня полностью устраивало их качество, но вот с представительством в России все было не так радужно. Официальных дистрибьюторов долгое время не было, не все штаммы дрожжей удавалось найти в продаже. А узнать какую-то информацию было проще у самого производителя, чем у компании, продающей дрожжи здесь. И я всегда думал: производителю было неплохо нанять в России кого-то, кто мог бы продвигать его продукцию и рассказывать о ней. По иронии судьбы этим кем-то оказался я.

Собеседования на эту работу были самыми серьезными в моей жизни. Они проходили на английском языке, в пять этапов. Два раза мы общались с рекрутером, потом — с менеджером по Европе, затем — с директором по маркетингу и продажам, а в конце — с президентом бизнес-подразделения. Я был не единственным кандидатом: компания очень тщательно искала сотрудника. В итоге я прошел все этапы, и меня приняли. На все это ушло около четырех месяцев.

На текущем месте я больше работаю головой, чем руками. Я пишу статьи в профильных изданиях вроде Profibeer и RealBrew, выступаю на профессиональных форумах, провожу вебинары, занимаюсь технической документацией, помогаю пивоварням решать технологические задачи. Ко мне обращаются, когда нужно подобрать штаммы дрожжей, скорректировать рецептуру либо когда есть проблемы. Случаи бывают разные: у кого-то остановилось брожение или идет очень вяло, у других после съема дрожжей половина оказывается мертвой, у кого-то пиво не осветляется.

Главный плюс моей работы — новый опыт. Каждую неделю я получаю с десяток вопросов от пивоваров через электронную почту, соцсети или по телефону и посещаю не менее пяти производств. К тому же моя работа настолько разнообразная, что никогда не успевает наскучить.

Еще одно преимущество — постоянная практика английского языка, ведь кроме меня в компании никто не говорит на русском. Мои коллеги живут и работают по всему миру, между собой мы общаемся на английском. Я учил язык всю свою жизнь, да и сейчас постоянно совершенствуюсь. В начале 2020 года я начал работать с учителем на сервисе Italki. Где-то за полгода я подтянул свой английский до Advanced — продвинутого уровня. Уже несколько лет я постоянно покупаю подписку на сервис ororo.tv и смотрю там фильмы и сериалы на английском.

А минус моей нынешней работы только один — иногда я скучаю по самостоятельной варке пива. Ведь быть на своей «кухне», творить — это своего рода магия, которая приносит мне большое удовольствие. Сейчас на домашнее пивоварение у меня не хватает времени, да и места для него дома просто не осталось. К тому же это совсем не то, что стоять возле варочного порядка — масштаб другой.

Дальше расскажу о процессе пивоварения.

Из чего варят пиво

В пиве четыре главных ингредиента: вода, солод, хмель и дрожжи. В некоторые сорта также добавляют фруктовые или ягодные пюре, соки и специи.

Вода должна быть чистой, иметь особые параметры жесткости и минерального состава, но его можно скорректировать. Для этого на большинстве производств предусмотрена водоподготовка: воду фильтруют, из нее удаляют нежелательные компоненты, например железо, а иногда ее еще и обеззараживают. Минеральный состав воды можно поправить, внося определенные соли на этапе варки.

Солод — это пророщенные и высушенные зерна ячменя, пшеницы, овса или других злаков. Соложение происходит так: зерно моют и сортируют, после чего поэтапно орошают водой и продувают свежим воздухом, чтобы пробудить его к жизни — зерно начинает прорастать. При этом разрушаются внутренние структуры, которые удерживают крахмал, — позже, в процессе затирания, он будет расщепляться на сбраживаемые сахара. Как только корешок достигает определенной длины, соложение заканчивается, и получившийся солод сушат горячим воздухом. В зависимости от температуры и режима сушки можно получить разные виды солода: от светлого до карамельного и даже жженого.

Хмель дает пиву аромат и горечь. На пивоварнях используют либо хмель в виде шишек, либо хмелепродукты — гранулы или экстракты. Обычно хмель добавляют во время кипячения сусла. Хотя с возникновением крафта ароматные сорта хмеля из США, Австралии и некоторых других стран стали добавлять и на этапе брожения — это называют сухим охмелением. Об этапах пивоварения я расскажу ниже в статье.

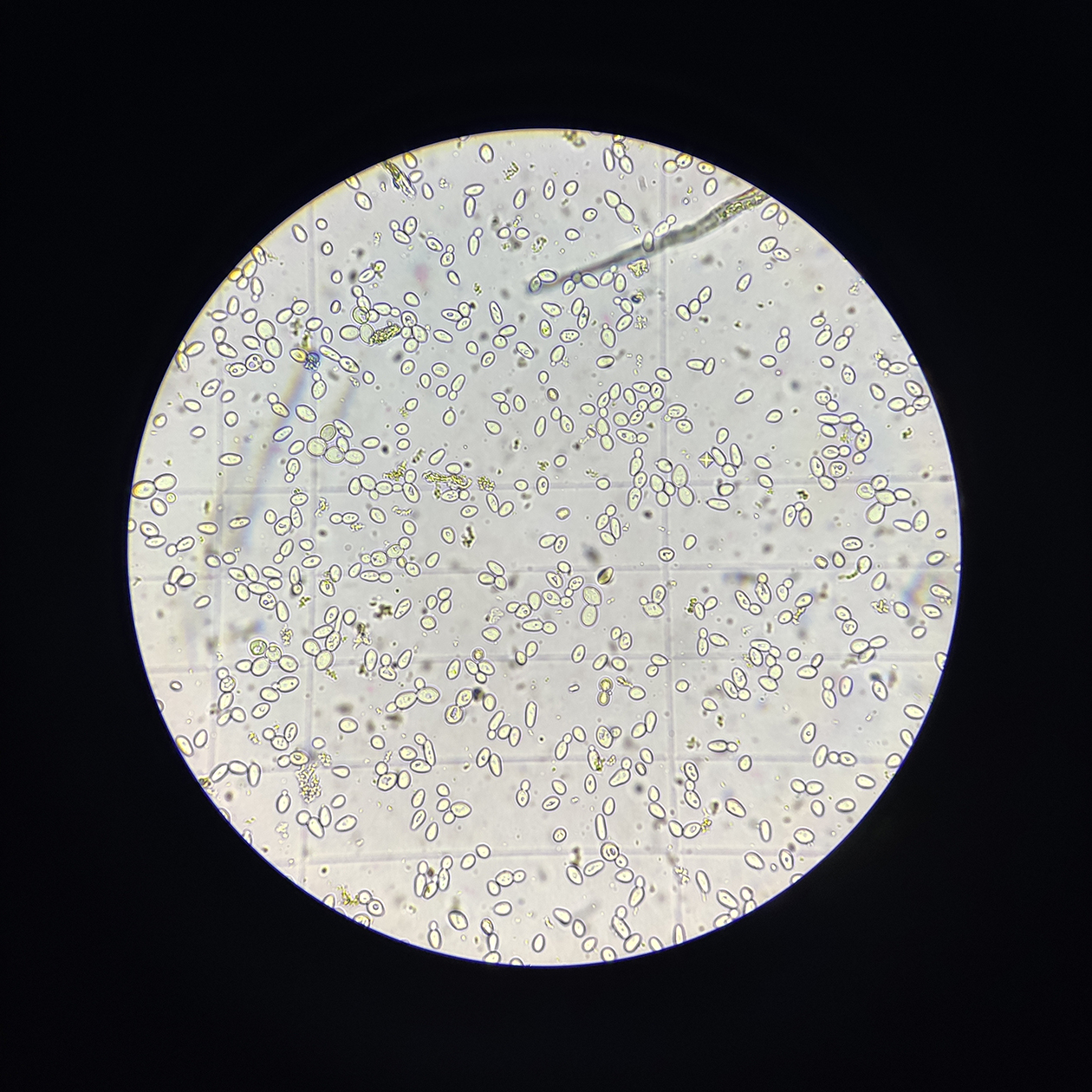

Дрожжи превращают сусло в пиво. Если быть точнее, они превращают сахара сусла в спирт и углекислый газ, а еще выделяют разные побочные продукты брожения, которые влияют на вкус и аромат. Только лишь за счет дрожжей пиво может получить аромат от нейтрального до фруктового, например красного яблока, тропических фруктов или бананового. Другие штаммы могут дать пиву аромат специй: гвоздики или перца. Поэтому на каждый стиль пива нужен свой штамм дрожжей.

Как варят пиво на производстве

Этапы производства. Производство пива на пивоварне состоит из нескольких этапов:

- Солод дробят. Это необходимо, потому что измельченное зерно лучше передает нужные вещества в воду.

- Солод смешивают с водой, последовательно подогревают до определенных температур и выдерживают установленное рецептурой время. Сам процесс называется затиранием, а будущее пиво с этих пор становится затором. В результате сахара и другие ценные вещества солода переводятся в раствор. Жидкую часть затора с растворенными веществами называют суслом.

- Затор фильтруют. При этом его отделяют от дробины — нерастворимых остатков зерна вроде оболочек.

- Сусло кипятят и добавляют в него хмель.

- Сусло осветляют, охлаждают и аэрируют.

- Засевают дрожжи. В результате начинается брожение.

- Молодое пиво охлаждают и отделяют от него дрожжи.

- Пиво выдерживают, стабилизируют и осветляют. Также на крупных производствах его фильтруют и пастеризуют, но на небольших пивоварнях чаще всего этого не делают.

- Готовое пиво разливают в банки, бутылки или кеги.

Оборудование. На каждой пивоварне есть три главных отделения: варочное, бродильное и розлива. На крупных предприятиях также есть отделение фильтрации, но я не буду останавливаться на нем подробно.

В варочном отделении варят сусло. Для этого используют варочный порядок — набор из стальных емкостей, их от двух до шести. Чем больше емкостей, тем больше варок можно произвести за сутки, ведь каждый этап может происходить в своей емкости. Если емкости всего две, то продукт перекачивается из одной емкости в другую несколько раз. Только когда одна варка будет завершена, то есть через 6—8 часов, получится начать другую. Если же емкостей шесть, то новую варку можно начинать каждые 3—4 часа, а значит, одновременно может идти 3—4 варки. На нашей крафтовой пивоварне был четырехпосудный варочный порядок, на котором одновременно могло идти две варки.

Большинство варочных порядков автоматизированы до определенной степени. Программой варочного порядка пивовар регулирует все параметры варки, например температуру воды, количество и продолжительность температурных пауз, время кипячения. Но в своей практике я встречал и полностью ручные варианты, когда пивовару самому приходится переключать потоки, регулировать температуры и следить за температурными паузами.

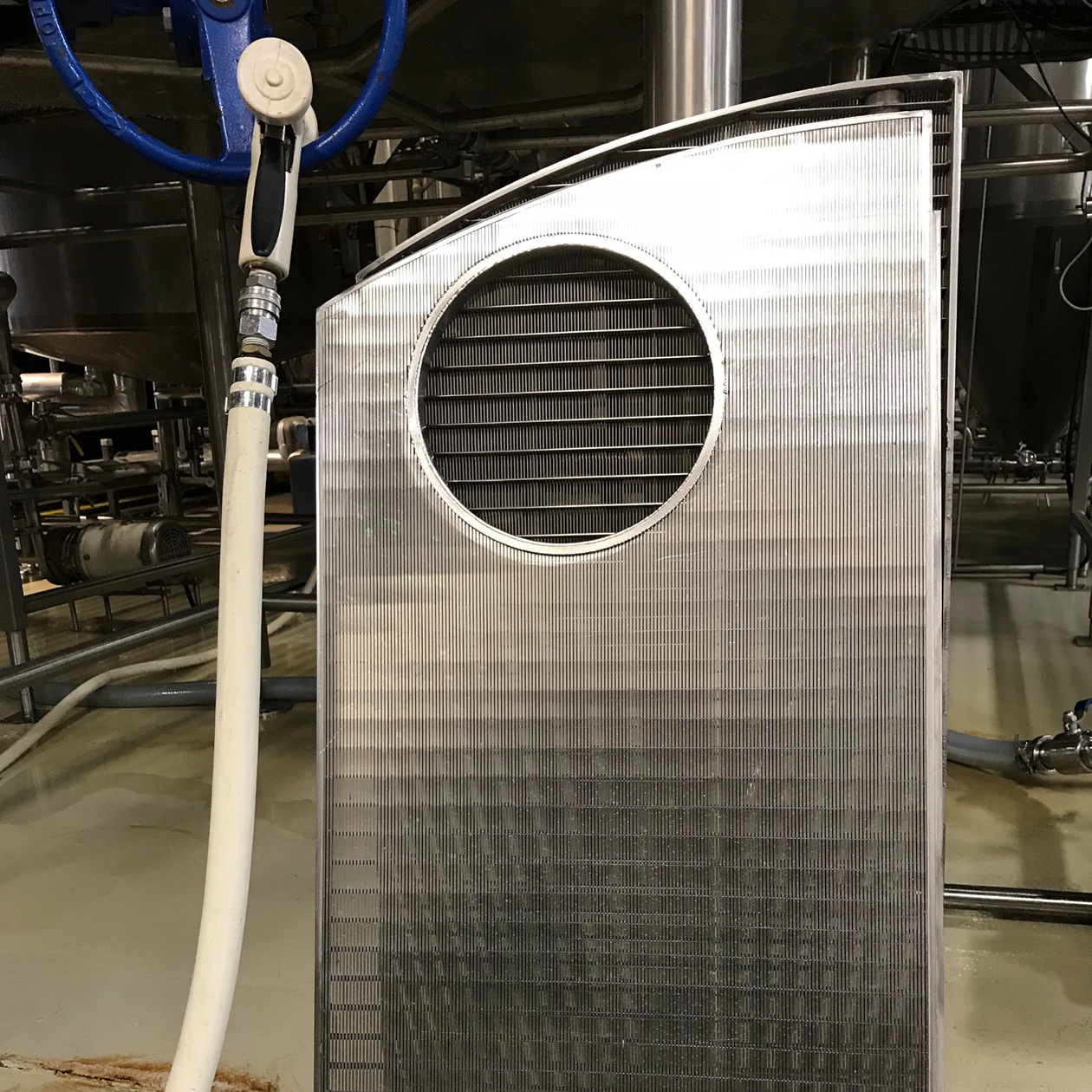

В бродильное отделение отправляют готовое сусло. Его заливают в бродильные емкости. Чаще всего это цилиндро-конические танки, или просто ЦКТ — большие стальные емкости с цилиндрическим корпусом и коническим дном. Их конструкция помогает регулировать температуру на разных уровнях, тем самым перемешивать пиво за счет перемещения слоев пива с разной температурой, а также эффективно собирать дрожжи в конце брожения.

Мне довелось работать как с «крошками» по 200 л, так и с танками высотой с многоэтажку и объемом до 590 000 л. На крафтовой пивоварне у нас было 10 ЦКТ по 12 000 л — итого в бродильных емкостях могло храниться 120 000 л будущего пива.

Дальше я постараюсь описать обычный день на производстве. Буду рассказывать о работе на небольших пивоварнях, а не на крупных заводах. Классический пример — наша пивоварня Brudazz Beer. Мы не работали круглосуточно, поэтому варили только две варки в день. Объем одной варки — 3000 л. Две варки занимают около 8—9 часов — как раз целый рабочий день.

Сразу оговорюсь, что не всегда все устроено именно так, как я рассказываю. Есть много нюансов: какое оборудование используется, как выстроен рабочий процесс, сколько людей работает на пивоварне. Например, с автоматическим оборудованием пивовару на каких-то стадиях нужно просто нажать на кнопки, а не делать все вручную.

Вообще, пивоварение на производстве — сложный процесс. Я буду описывать его этапы довольно подробно. Также рекомендую посмотреть видео на «Ютубе» о том, как варится пиво, — оно наглядно показывает каждый этап.

Начало рабочего дня

В первую очередь пивовар надевает свою форму. Это обязательное условие, ведь пивоварение — это пищевое производство. К тому же пивовар легко может испачкаться, например мукой от солода или дрожжами.

Особое внимание следует уделить обуви. В идеале она должна защищать стопу от влаги и падения тяжелых предметов. Оптимальный вариант для пивоварни — влагостойкие рабочие ботинки с металлическим подноском и нескользкой подошвой. Хотя и они не дают стопроцентной гарантии: к концу дня в такой обуви у меня все равно были мокрые ноги. Это обычное явление для пивовара.

Варка может быть каждый день, а может и нет — к примеру, если все танки заняты и варить просто некуда. Допустим, сегодня день варки. В соответствии с производственным планом пивовар берет рецептуру конкретного сорта пива: там подробно расписаны все этапы его производства. Также пивовар от начала варки до конца розлива заполняет протокол варки и брожения. Это очень важный момент, потому что только на основе этих данных в будущем можно оценить вероятные причины отклонений технологического процесса и сделать выводы.

Всю варку пивовару следует быть осторожным: даже пустые емкости могут быть очень горячими, так что легко обжечься.

Подготовка к варке

Сначала подготавливают солод. На производства их поставляют в мешках по 25—40 кг. Для варки 3000 л сусла нужно от 500 до 800 кг солода. Конкретное количество указано в рецептуре пива. Для некоторых сортов светлого пива используют всего один-два вида солода, а вот для других понадобится три, пять, а то и больше видов. Вместе они будут формировать особенный букет будущего пива.

Если нужное количество солода кратно мешку, то пивовар просто отсчитывает мешки. Если нет — отвешивает его на весах. Особенно важно взять точное количество жженых солодов, ведь оно сильно влияет на цвет пива: чем их больше — тем темнее пиво.

Пивовар помещает мешки с солодом на отдельную палету и поднимает к приемному бункеру дробилки с помощью лифта или подъемника — штабелера, как в строительных магазинах.

Затем пивовар разгружает мешки, открывает каждый и оценивает качество солода. Он должен быть сухой, без плесени, с характерным приятным запахом. Если все хорошо, пивовар вручную засыпает солод в приемный бункер. Теперь он готов для дробления.

Во время варки в сусло добавляют некоторые вещества вроде солей, молочной кислоты, ферментных препаратов, осветлителя сусла. Они часто даже не остаются в конечном продукте, но важны в производстве. Соли корректируют минеральный состав воды, молочная кислота меняет рН затора и сусла, а ферментные препараты помогают повысить выход экстракта и облегчить фильтрацию. И чтобы не бегать со стаканчиками к весам, когда работа «уже кипит», пивовары обычно отвешивают или отливают нужное количество этих добавок заранее и ставят их недалеко от заторного котла.

Теперь, имея все необходимое под рукой, пивовар запускает программу варочного порядка кнопкой «Старт».

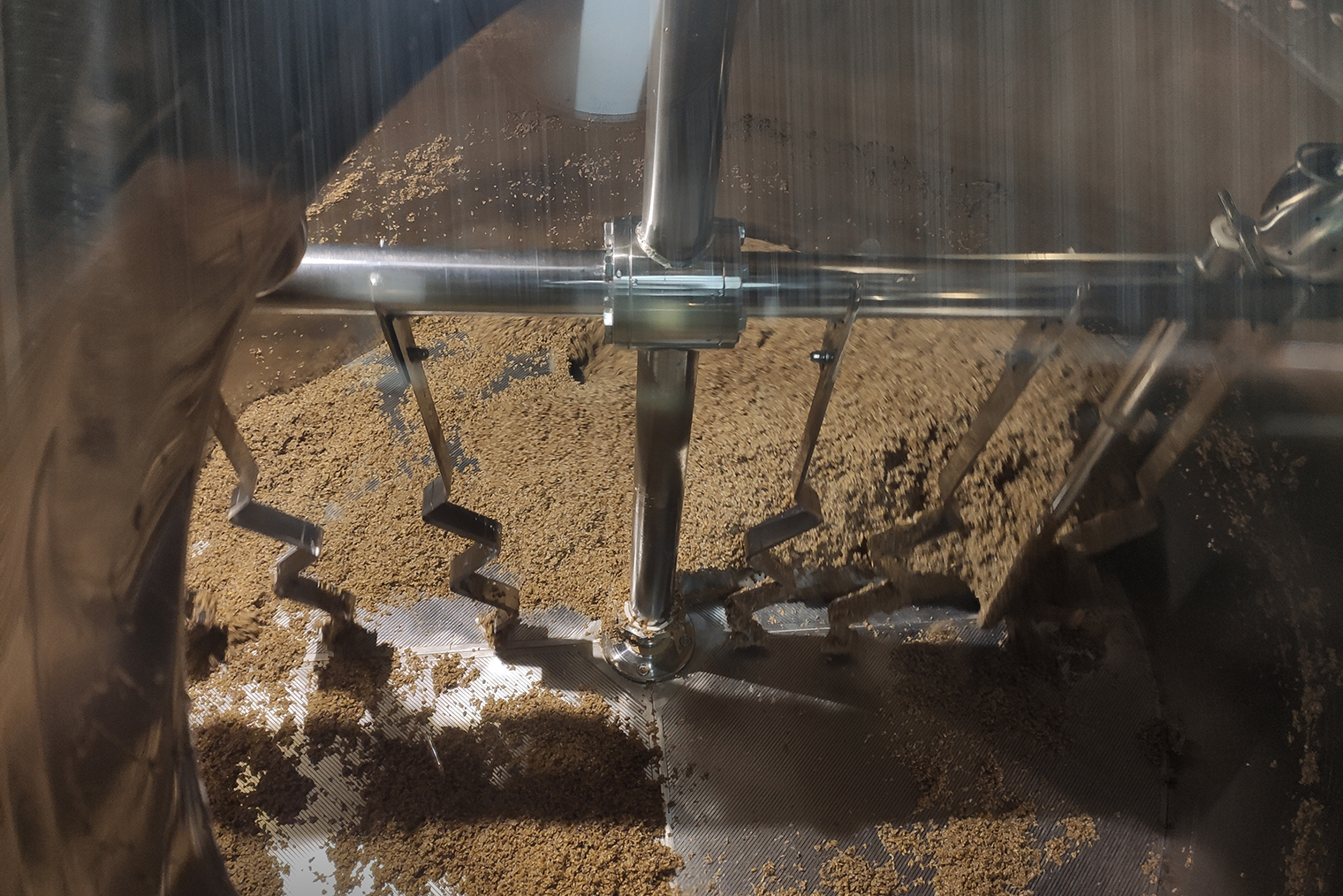

Дробление солода

Сначала пивовар набирает воду в заторный котел — стальную емкость с мешалкой и паровым подогревом. Температура воды указана в рецептуре: +45, +52, +63 или сразу +68 °C — это зависит от стиля пива и качества солода. Затем солод ссыпается из бункера в дробилку, измельчается и транспортером отправляется в заторный котел. Там солод смешивается с водой.

На пивоварнях попроще солод дробится в те же мешки, в которых он поставлялся на производство, а затем пивовар вручную засыпает его в заторный котел. На 1000 л сусла может понадобиться 200—300 кг солода, а это 8—12 мешков по 25 кг. Их нужно донести до заторного котла, а позже засыпать через люк в его верхней части. Поэтому хорошая физическая подготовка пивовара будет очень кстати.

В самом начале дробления пивовар берет пробу помола через специальный пробоотборник и визуально оценивает ее качество. Оболочки солода должны быть целыми, то есть солод не перемалывается на мелкие кусочки, а как бы выдавливается из оболочек. При этом хрупкое внутреннее содержимое зерна крошится и превращается в смесь крупиц и муки. Если все хорошо, то пивовар вновь подходит к заторному котлу, открывает люк и вносит подготовленные соли, ферментные препараты или другие добавки по рецептуре.

Затирание солода

В заторном котле измельченный солод смешивается с горячей водой, и ее температура постепенно повышается. На этом этапе питательные вещества солода переводятся в раствор. Под действием ферментов солода крахмал превращается в простые сахара, а белки — в аминокислоты. Ими в будущем будут питаться дрожжи. Сам процесс называется затиранием, а смесь воды и солода — затором.

В начале этого процесса пивовар берет пробу затора и измеряет его рН, ведь ферменты солода лучше всего действуют при определенном его значении. Для этого пивовар вновь открывает люк и специальным ковшом набирает порцию затора. После этого охлаждает его в потоке холодной воды и измеряет рН с помощью специального прибора — рН-метра. Делать все нужно довольно быстро, ведь программа уже работает и если не скорректировать рН вовремя, то затирание может пройти при неоптимальных условиях. Например, из-за этого уменьшится выход экстракта.

Меняя время и температуру пауз затирания, можно получить разный продукт из одного и того же сырья. Разберем на примере пшеничного пива. Если включить в режим затирания паузу при +45 °C, то в сусло будет выделяться феруловая кислота. На ее основе во время брожения дрожжи сформируют аромат гвоздики. Если пивовару не нравится этот аромат, он просто убирает эту паузу. Еще есть такое понятие, как тело пива — это полнота ощущений во рту: одно пиво водянистое, другое — более плотное. Если хочется получить пиво с легким телом, то расщепление крахмала производится при температуре +63 °C. А для пива с более плотным телом температуру держат выше — около +68 °C.

В зависимости от рецептуры пива затирание занимает один-два часа. За это время пивовар может подготовить солод для следующей варки.

В конце затирания пивовар проверяет, полностью ли расщепился крахмал. Для этого из котла, в котором затор уже может достигать температуры +72 °C, он берет пробу. Затем капает несколько капель сусла — жидкой части затора — на белую фарфоровую плитку и добавляет йод. Йод в реакции с крахмалом дает синюю окраску. Если цвет не поменялся — крахмала в сусле не осталось, все хорошо и можно продолжать.

Фильтрация затора

Благодаря затиранию получается смесь сладкого сусла и дробины — отработанного солода с оболочками зерна. Следует отфильтровать сусло от дробины, потому что она не содержит ничего полезного для пивовара.

Фильтрация происходит так. В определенный момент затирания программа запускает подготовку следующей емкости — фильтр-чана. Это стальная емкость с перфорированным фальшдном и рыхлителем. Сначала она прогревается, а под сита набирается вода. На пивоварнях попроще пивовар сам готовит фильтр-чан. Он в ручном режиме набирает в емкость горячую воду, циркулирует ее через моющие головки с помощью насоса, сливает, а потом снова набирает необходимое количество горячей воды под ситами, потому что первая порция воды уже остыла.

Затем затор перекачивается из заторного котла в фильтр-чан. Это автоматический процесс, и пивовар просто наблюдает за тем, чтобы не случилось какой-либо аварийной ситуации, например чтобы насос не остановился. После того как заторный котел освободился, он ополаскивается водой либо автоматически, либо пивовар делает это вручную — шлангом.

Затор попадает на сита фильтр-чана и остается там без движения. За это время дробина оседает на сита, а сусло оказывается над ней. Постепенно сусло проходит через оболочки зерна и начинает собираться в нижней части емкости, под ситами. То есть оболочки становятся дополнительным фильтром — именно поэтому важно сохранить их целыми. Затем сусло перекачивается в сусловарочный котел.

Пивовар внимательно следит за процессом. Если поток сусла под ситами замедляется, ему следует или снизить скорость насоса, или с помощью специального рыхлителя прорезать слой дробины, чтобы ускорить фильтрацию. Все это делается с пульта управления.

Пока собирается первое, неразбавленное сусло, пивовар измеряет его плотность. Это важно, чтобы понять эффективность выхода экстракта и примерное количество сусла, которое получится собрать в итоге.

Для этого пивовар отбирает пробу из сусловарочного котла в стальной цилиндр и охлаждает ее в потоке холодной воды. Затем он определяет плотность сусла с помощью ареометра или рефрактометра.

Если сорт варится не в первый раз, то в рецептуре уже указано то количество первого сусла, которое нужно собрать, прежде чем двигаться дальше. Но если что-то пошло не так, например сменился поставщик сырья или в затор попало чуть меньше воды, то и количество сусла может измениться. Поэтому во время фильтрации пивовар всегда находится на варочном порядке.

Обычно количество сусла автоматически отсчитывает расходомер на трубопроводе от фильтр-чана до котла, и пивовар видит значение на пульте управления. Но варочные порядки попроще лишены этих благ — пивовару остается лишь визуально ориентироваться на оставшееся количество жидкости в фильтр-чане.

Важно, чтобы сусло не ушло полностью ниже уровня дробины — над ней должен оставаться слой жидкости хотя бы в 1—2 см. На этом уровне пивовар останавливает фильтрацию.

Промывка дробины

Далее на слой дробины разбрызгивается горячая вода. Для варки на 3000 л это примерно 400—500 л воды за раз. Затем фильтрация продолжается. Вода, проходя через слой дробины, вытягивает из нее остатки экстрактивных веществ, чтобы минимизировать их потери.

Пивовар вновь следит за тем, чтобы слой жидкости не ушел ниже слоя дробины. И опять набирает воду. И снова собирает сусло. В среднем таких промывок бывает две-три. В результате получится второе и третье сусло.

Вода насыщается экстрактом из дробины все меньше и меньше, а значит, разбавляет сусло. В идеале пивовар должен собрать максимальное количество сусла, при этом не разбавив его слишком сильно. На практике это количество всегда примерно одинаковое, но качество сырья может варьироваться, и поэтому нужно убедиться в финальных показателях сусла. На последней промывной воде пивовар снова берет пробу горячего сусла, чтобы определить его плотность.

Всю жидкость, которая осталась в дробине, сливают из фильтр-чана в дренаж. Ее называют слабым суслом. На больших предприятиях такое сусло иногда даже собирают в отдельной емкости и используют для следующих варок. В нем все же остается еще немного экстракта, поэтому оно позволит немного повысить эффективность варочного порядка.

Чтобы облегчить отток жидкости из дробины, постоянно работает рыхлитель фильтр-чана. Спустя 10—20 минут, когда вода перестанет сливаться, можно выгружать дробину.

Если варочный порядок попроще, то пивовар сам открывает дренажный люк и вручную выгребает отработанное зерно из фильтр-чана в открытые корыта. А из них, возможно, — в мешки для дробины. Дробина влажная и все еще горячая, так что это трудоемкий процесс. Затем пустой фильтр-чан ополаскивают чистой водой. Пивовары на современных автоматизированных пивоварнях лишены «удовольствия» работы с дробиной. Она выгружается шнеком в силос, откуда ее потом заберут фермеры как добавку на корм скоту.

Вторая варка

Приблизительно в середине фильтрации пора запускать вторую варку. Все в той же рецептуре указано, через какое время после начала первой варки можно начинать следующую. Это время рассчитывается так, чтобы вторая партия затора перекачивалась в уже пустой фильтр-чан, а сусловарочный котел для первого сусла тоже был готов.

Как и в начале дня, пивовар готовит соли и другие технологические добавки и жмет на кнопку «Старт» на пульте. Процесс начинается по новой, но при этом в параллели с первой варкой. Со второй варкой нужно провести те же операции, что и с первой. Так что с этих пор пивовар должен следить сразу за двумя варками.

Кипячение сусла и внесение хмеля

После фильтрации сусло первой варки собирается в сусловарочном котле, нагревается до +100 °C и кипятится 60—90 минут. За это время сусло стерилизуется, и в нем образуются комплексные соединения из белков и полифенолов — БДК, белково-дубильные комплексы. Позже их удаляют из пива.

Во время кипячения в сусло вносят хмель: один, два или три раза в зависимости от рецептуры пива. Для пивовара ценны два компонента хмеля: альфа- и бета-кислоты и ароматические масла. При кипячении альфа-кислоты изомеризуются — меняют свою структуру — и придают пиву горечь. Чем дольше хмель кипятится, тем лучше передается его горечь. Поэтому хмель на горечь задают в самом начале кипячения. А вот чтобы сохранить легколетучие ароматические масла хмеля, его добавляют ближе к концу кипячения. Если нужны и горечь, и аромат, то хмель добавляют в несколько приемов.

Каждую порцию хмеля предварительно взвешивают. Затем аккуратно закрывают упаковку, чтобы хмель не контактировал с воздухом, иначе он окислится, потеряет горечь и приобретет запах старого сыра. Если упаковка хмеля новая, пивовар оценивает его качество: цвет, запах, внешний вид. Признаюсь: аромат хмеля — один из самых приятных запахов для меня.

Вносить хмель легко: пивовар просто открывает люк и засыпает хмель внутрь. Есть программы, которые напоминают работнику о том, что пора вносить следующую порцию хмеля. Если нет — выручает будильник.

Поскольку сусло активно кипит, из него удаляется лишняя вода и оно становится более плотным. Ближе к концу кипячения пивовар аккуратно отбирает пробу сусла ковшиком и измеряет ее плотность. Очень важно попасть в расчетную плотность начального сусла по рецептуре, ведь по госту допускается отклонение в диапазоне всего ±3%.

Перекачка в вирпул

Далее сусло перекачивается в вирпул. Это цилиндрическая емкость с одной инженерной особенностью — сусло в нее подается тангенциально, то есть по касательной. Вирпул используют, чтобы убрать из сусла взвешенные частицы — брух.

В институте нам всегда приводили пример с кружкой чая: перемешав его, мы увидим, как листочки чая соберутся в центре. Так же действует и вирпул. При перекачке по стенке емкости сусло будет закручиваться и создаст конус бруха. Так исключительно за счет центробежных сил можно получить чистое сусло.

Сусло остается в вирпуле около 10 минут. Его нельзя держать больше положенного, иначе брух начнет расползаться по дну и может попасть в поток сусла. Это сделает сусло мутным и снизит активность дрожжей.

Пока сусло в вирпуле, пивовар готовит бродильную емкость для одного из следующих этапов — брожения. Он идет в бродильно-лагерное отделение пивоварни и соединяет сусловую линию — трубопровод из варочного цеха — со свободным чистым ЦКТ с помощью шланга. Также пивовар открывает на ЦКТ атмосферный клапан, чтобы в танке не набиралось давление, пока он наполняется.

Еще в эти свободные минуты пивовар вручную с помощью шланга или автоматически ополаскивает водой сусловарочный котел от остатков белка и хмеля. Тем временем, когда сусловарочный котел опустошился, вторая варка уже перекачалась в фильтр-чан, и сейчас начинается процесс фильтрации.

Охлаждение и аэрация сусла

Теперь нужно подготовить сусло к добавлению дрожжей — охладить его, потому что в кипятке дрожжи погибнут. Для каждого штамма дрожжей своя температура, оптимальная для брожения: около +10 °С для лагера, около +20 °С для элей и даже до +40 °С, если это норвежские дрожжи квейк.

На варочном порядке попроще пивовар делает все вручную: открывает подачу ледяной воды и гликоля — другого вида хладоносителя — на охлаждающий теплообменник, запускает сусло с помощью насоса и бежит ловить сусло возле танка. Сначала из трубопровода сливается вода, которая была в линии после CIP — Clean-in-place — мойки внутренних поверхностей оборудования. Эта вода пивовару не нужна. А вот когда поток сменится на сусло, он переводит его в ЦКТ. Затем пивовар сразу же возвращается к теплообменнику и вручную настраивает степень открытия клапана гликоля так, чтобы добиться нужной температуры сусла. На современных автоматизированных пивоварнях программа сама включает охлаждение и тонко настраивает клапаны.

Также сусло требуется проаэрировать. Кислород нужен дрожжам для наращивания биомассы: они начинают активно делиться и набирают то количество клеток, которое позволит брожению пройти быстро и эффективно. Как только кислород в сусле закончится, дрожжи переключатся с дыхания на брожение.

Аэрация происходит одновременно с охлаждением, пока сусло перекачивается в бродильную емкость. Для этого пивовар вручную или программа автоматически открывает клапан на воздушной линии. Она ведет прямо в поток перекачиваемого сусла, и стерильный воздух насыщает сусло кислородом. Также пивовар настраивает нужное количество поступающего воздуха, чтобы дрожжей не было слишком много. Для этого на линии установлен расходомер.

Итак, сусло охлаждается, аэрируется и перекачивается в бродильную емкость. Это занимает 40—60 минут. Из них 10 минут пивовар ловит сусло, настраивает аэрацию и температуру.

Засев дрожжей

Пора задавать то, без чего пиво не получится, — дрожжи. Пивовар готовит необходимый по рецептуре штамм дрожжей.

На производство дрожжи попадают в сухом или жидком виде. С точки зрения процесса нет никакой разницы, кроме упаковки. Сухие дрожжи поставляются в вакуумной фольгированной упаковке. Жидкие дрожжи — в полиэтиленовых пакетах или в алюминиевых бутылках.

Сначала пивовар все обрабатывает: упаковку, ножницы, которыми ее вскрывает, люк танка. Делает это спиртом или другой дезинфицирующей жидкостью, например раствором надуксусной кислоты. Затем он открывает люк, вносит дрожжи в ЦКТ и плотно закрывает его.

Потом пивовар идет к пульту управления бродильными емкостями и выставляет необходимую температуру брожения. Дальше программа сама ее поддерживает: вовремя открывает и закрывает клапаны.

Когда варка заканчивается, варочный порядок «зовет» пивовара — требует протолкнуть водой остатки сусла из трубопровода. Пивовар включает соответствующий шаг в программе варочного порядка или вручную переключает поток на водяную линию и бежит в бродильное отделение. Как только в смотровом окошке покажется вода, он переводит ее на дренаж — попросту на пол. Затем идет выключать воду на варочном порядке, возвращается в отделение брожения и закрывает атмосферный клапан на ЦКТ.

Теперь осталось только промыть вирпул от остатков бруха, потому что вторая варка уже почти перекачалась в сусловарочный котел. Для нее скоро нужно готовить хмель, а дальше вторая варка пройдет те же шаги, что и первая.

На нашей пивоварне мы варили четыре варки в один ЦКТ. В день мы делали две варки, а значит, в один ЦКТ помещали результаты труда двух дней. Пока кипела вторая варка, у пивовара был свободный час. В это время он засыпал солод для дробления на завтра, чтобы не заниматься этим с утра.

Что происходит с пивом дальше

Следующий важный этап производства пива — брожение. Эту ответственную работу выполняют дрожжи, но задача пивовара — создать для них оптимальные условия.

Время брожения зависит от многих факторов, например температуры брожения и плотности сусла. Но в среднем это занимает неделю.

Во время брожения дрожжи потребляют сахара в сусле и превращают их в углекислый газ и спирт. Из-за этого плотность сусла постепенно снижается. В зависимости от того, как быстро это происходит и сколько сахара остается, пивовар решает, что делать: скажем, меняет температуру или снимает дрожжи.

Объясню на примере. На следующий день после варки пивовар берет пробу, измеряет плотность и видит, что она снизилась с начальных 12 на 0,5 единицы. Это говорит о том, что дрожжи живые, они еще привыкают к новой для себя среде и поэтому брожение только начинается.

На второй день плотность резко снизилась до 7 единиц. Значит, дрожжи набрали нужную биомассу, их теперь много, и они принялись активно бродить. Все идет хорошо.

Для лагера существует шаг, который называется диацетиловой паузой. Ее смысл — помочь дрожжам избавиться от аромата сливочного масла в пиве. Для этого пивовар пультом управления поднимает температуру брожения, и сусло подогревается на несколько градусов.

К слову, в танках нет нагрева, только охлаждение, поэтому пиво подогревается за счет энергии, выделяемой во время брожения. То есть это дрожжи подогревают пиво.

Углекислый газ, который выделяют дрожжи, проходит через специальные устройства — шпунт-аппарат и гидрозатвор. Гидрозатвор не дает танку сообщаться с атмосферой, так что туда не попадает кислород и посторонняя микрофлора, которые могут погубить пиво. А с помощью шпунт-аппарата пивовар регулирует давление в емкости.

Ближе к концу брожения он закручивает шпунт-аппарат до нужного значения. За счет этого углекислый газ уже не выходит из ЦКТ, а накапливается в нем и начинает насыщать пиво.

На шестой и седьмой день плотность пива перестала изменяться. Это означает, что брожение закончилось. Нужно дать дрожжам произвести еще некоторые биохимические превращения в пиве, чтобы аромат стал чистым, без посторонних запахов. На это уйдет еще пара дней. Затем пиво ставят на охлаждение: с пульта управления пивовар устанавливает температуру на ЦКТ на −1…0 °С. Пиво остывает до этой температуры за двое-трое суток.

После охлаждения пиво будет храниться при такой же низкой температуре в тех же ЦКТ от нескольких недель до нескольких месяцев. За это время оно осветлится, его аромат станет чистым, а вкус — сбалансированным и насыщенным. После выдержки его отправят на розлив.

Чем еще занимается пивовар в течение дня

Делает обход бродильного отделения. Каждый день пивовар берет журнал с протоколами брожения каждой бродильной емкости и делает обход бродильного отделения. Причем неважно, бродит пиво или уже стоит на стабилизации либо хранении. Вот какие показатели пивовар ежедневно проверяет и вносит в протокол:

- Температура по показаниям датчиков — не нагрелся ли танк, не охладился ли раньше времени.

- Плотность сусла.

- Давление по показаниям манометров. В бродящем пиве его быть не должно. Из того, что стоит на хранении, наоборот, — не должно уходить. Если это все-таки случилось, пивовар подключает танк к линии углекислоты с помощью шланга или стального колена и набирает давление до определенного значения.

Снимает дрожжи. После обхода пивовар проверяет, не пора ли снимать дрожжи. В конце брожения дрожжи оседают на дне бродильной емкости, и их нужно своевременно снимать. Во-первых, вовремя снятые дрожжи можно использовать повторно на следующей партии пива. Во-вторых, если их не снять, то они начнут умирать и портить вкус и аромат пива.

После окончания брожения дрожжи снимают каждые три-четыре дня. Для этого пивовар прикручивает к выходу из ЦКТ шланг для пищевых продуктов, слегка открывает ручной клапан, и дрожжи медленным потоком сливаются. Если открыть ручку резко, можно получить эффект брандспойта — дрожжи полетят из танка с таким давлением, как вода из пожарного шланга, ведь на дрожжи давит столб жидкости высотой в несколько метров. Бывает, что густая часть сменяется на жидкую за несколько мгновений, и тогда в дрожжах будет и пол, и танки, и пивовары.

Когда пивовар снимает дрожжи, он оценивает их густоту, ведь слишком жидкие будут означать большие потери пива. Отработанные дрожжи, которые уже нельзя использовать, собирают в емкость на утилизацию. А дрожжи для дальнейшего использования отправляют на хранение в чистую и продезинфицированную дрожжанку. Это стальная цилиндро-коническая емкость, своеобразная кастрюля на колесиках объемом около 200 л, хотя встречаются дрожжанки и гораздо больше.

Наводит чистоту. От чистоты на пивоварне зависит качество продукта. Мыть нужно все: оборудование, полы, рабочие поверхности. На производстве могут быть уборщики, но само оборудование всегда моет только пивовар.

Для внешней мойки пивовары используют щетки или пеногенераторы. В первом случае пивовар разводит водой пенящееся щелочное моющее средство с хлором, а затем щеткой наносит на поверхности. Чтобы уберечь кожу и глаза, обязательно использует перчатки и защитные очки. Многие пренебрегают этими элементарными правилами безопасности, и очень зря. Как результат — многим моим коллегам, да и мне самому, в свое время попадали капли концентрированного моющего средства в глаза. Это ужасное ощущение. Если такое произошло, нужно обильно промыть глаз водой и обратиться к врачу.

В случае с пеногенератором пивовар наливает в аппарат моющий раствор из 25-литровой канистры и также разбавляет водой. Затем распыляет из пистолета пену на все поверхности, как на автомойке. А в конце смывает моющее средство чистой водой из шланга или из мойки высокого давления.

Блестеть все должно не только снаружи, но и внутри. Для этого существует мойки CIP, о которых я упоминал выше. И тут снова все зависит от того, какое оборудование установлено на пивоварне. К примеру, нужно вымыть внутренние поверхности ЦКТ перед свежей партией сусла. Простой для пивовара вариант — со станции CIP — набора стальных емкостей, где заранее приготовлены моющие растворы.

Но если такой станции нет, приходится готовить раствор в самом танке. В таком случае пивовар заливает в люк сначала несколько литров концентрированной щелочи, добавляет воду до нужной концентрации, и раствор циркулирует в ЦКТ «сам на себя». Потом он сливается и промывается водой. Таким же способом танк моют кислотным, а потом и дезинфицирующим раствором. Весь процесс занимает около двух часов. Хотя бывает, что мыть оборудование приходится целый день.

Трудности профессии

Как и в любой сфере, в работе на пивоварне есть свои сложности. Из своего опыта я насчитал всего две.

Тяжести. Пивовары перемещают тяжелые резиновые шланги, стальные колена для подключения трубопроводов, мешки по 25 кг. На крафтовой пивоварне мы сами разгружали фуры с палетами со стеклянными бутылками, коробками и сырьем. А однажды мы заказали солод у крупного поставщика в Санкт-Петербурге по очень хорошей цене, но условием был заказ от двух тонн. Долго не забуду, как мы втроем разгружали эту машину.

Непредвиденные ситуации. На крафтовой пивоварне мы работали не круглосуточно. И когда что-то случалось на этапе запуска, нам приходилось ехать на работу и в выходной, и посреди ночи. Например, если ночью «моргнул» свет, то это значило, что одна часть оборудования снова автоматически запустится, а другая часть — нет. Если встал воздушный компрессор или холодильная установка, то бродящее пиво перегреется, может изменить свой аромат или начать пенить. Если встала водоподготовка, то с утра не будет достаточного для варки объема воды в баке. Поэтому кто-то из нас ехал на производство, чтобы включить все машины и проверить все значения на шкафу управления бродильными емкостями.

В итоге

В целом для меня профессия пивовара невероятно интересная и творческая. Она позволяет увидеть и даже попробовать результат своего труда, а еще пивоварение легко превращается в бизнес.

На мой взгляд, работа пивовара никогда не выйдет из моды. Наше ремесло появилось еще до нашей эры, и пока нет никаких признаков того, что оно скоро исчезнет.

Знания и опыт пивовара универсальные, прикладные — они пригодятся в работе на пивоварне в любой стране мира, ему не нужно переучиваться или подтверждать свою квалификацию.