Что такое система качества ХАССП и зачем она нужна в общепите

В общепите есть опасные факторы, из-за которых продукция может угрожать жизни или здоровью человека.

Например, если не следить за температурным режимом, сырье или готовая продукция испортятся, а кто-то из потребителей отравится. Если на производстве неправильно обращаются со стеклянной тарой, в продукт могут попасть осколки.

Чтобы избежать этих и других проблем, используют систему качества ХАССП. С ее помощью на предприятии сначала анализируют, какие риски для потребителя могут появиться на разных этапах — от производства до упаковки и транспортировки. А потом выделяют среди них самые критичные и работают над тем, чтобы их снизить.

Использовать ХАССП должны все, кто работает с продуктами питания: рестораны, киоски с шаурмой, магазины кулинарии, отели, где подают еду, и даже самолеты с питанием на борту. Расскажу, как именно система облегчает жизнь производителям и потребителям.

Что вы узнаете из статьи

Что такое ХАССП в пищевом производстве

ХАССП — система качества пищевого производства и общепита. Аббревиатура расшифровывается как Hazard Analysis and Critical Control Points — анализ рисков и критические контрольные точки.

Чтобы разработать ХАССП, на предприятии составляют список опасных факторов и стратегию того, как свести их влияние к минимуму. На выходе получается набор процедур, регламентов и норм, которые предприятия разрабатывают и внедряют, чтобы потребители получали безопасную продукцию.

Закон и нормативная база. В России при работе с системой ХАССП руководствуются двумя нормативными документами:

- Техническим регламентом Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» — сводом общих правил производства продуктов питания для всего Евразийского экономического союза. Сейчас в него входят Россия, Казахстан, Беларусь, Армения и Кыргызстан.

- СанПиН 2.3/2.4.3590-20 — санитарно-эпидемиологическими требованиями к организации работы ресторанов, кафе и других форматов общепита.

Еще есть методические рекомендации Роспотребнадзора. Это не обязательный, но полезный документ, который пригодится всем, кто работает с продуктами питания и системой ХАССП. В нем много советов — например, как мыть многоразовые емкости для сбора пищевых отходов, какую кухонную и столовую посуду использовать, как хранить и перевозить продукты питания.

Чем ХАССП отличается от санпинов. Санитарные нормы и правила, санпины, обязательны для всех. ХАССП — это внутренняя система документов и процедур, у каждого предприятия она может быть своя. Заведения разрабатывают свои стандарты пищевой безопасности на основе ХАССП, так как они зависят от разных параметров бизнеса: планировки помещения, технологических процессов, особенностей меню.

Система ХАССП гибкая. К примеру, если появляется новая линейка продуктов, в систему добавляют новые требования и правила. А когда оборудование меняют на более современное, какие-то нормы могут исчезать. Например, если люминесцентные лампы меняют на светодиодное оборудование, из программ производственного контроля убирают требования об утилизации таких ламп. С ХАССП производитель сам определяет, какие правила и нормы действуют в его бизнесе.

Кондитерская фабрика пекла печенье, которое может долго храниться без особых требований к температуре окружающей среды. Позже компания начала выпускать трубочки со сливочным кремом — скоропортящиеся изделия. Фабрика пересмотрела риски и внесла в документацию правила обработки и хранения крема и контроля за тем, чтобы он не оказался просроченным.

Кому надо внедрять ХАССП

Разработка и внедрение ХАССП на любом предприятии, которое выпускает продукты питания, а также в общепите — это обязанность, а не право .

ХАССП используют везде, где готовят и потребляют пищу: в школах, детских садах, больницах, домах престарелых, санаториях, отелях. Маленький киоск шаурмы у дома тоже должен контролировать безопасность продукции по принципам ХАССП. Разработать программу производственного контроля нужно до открытия. Если заведение уже работает, но такой программы нет, ее надо сделать.

Ответственность и штрафы за отсутствие ХАССП. За работу без этой системы бизнесу грозят штрафы :

- гражданам — от 1000 до 2000 ₽;

- руководителям — от 10 000 до 20 000 ₽;

- ИП и малым предприятиям — от 20 000 до 30 000 ₽;

- средним и крупным организациям — от 30 000 до 300 000 ₽

Россельхознадзор пришел с проверкой на предприятие, которое производит рыбные изделия. Инспектор нашел много нарушений: производственный инвентарь без маркировки, в морозильной камере — продукты с истекшим сроком годности, нет листов плана ХАССП — то есть прописанных регламентов работы с продукцией. В суде постановили изъять и уничтожить 707 кг рыбы, хранившейся с нарушениями, но обошлись без штрафа — компания получила предупреждение.

Преимущества ХАССП в общепите и пищевом производстве. Система ХАССП нужна не только для того, чтобы не получить штрафы. Производственный контроль — это гарантия безопасности бизнеса. Он убережет от заражений, порчи продукции, а клиентов — от отравления.

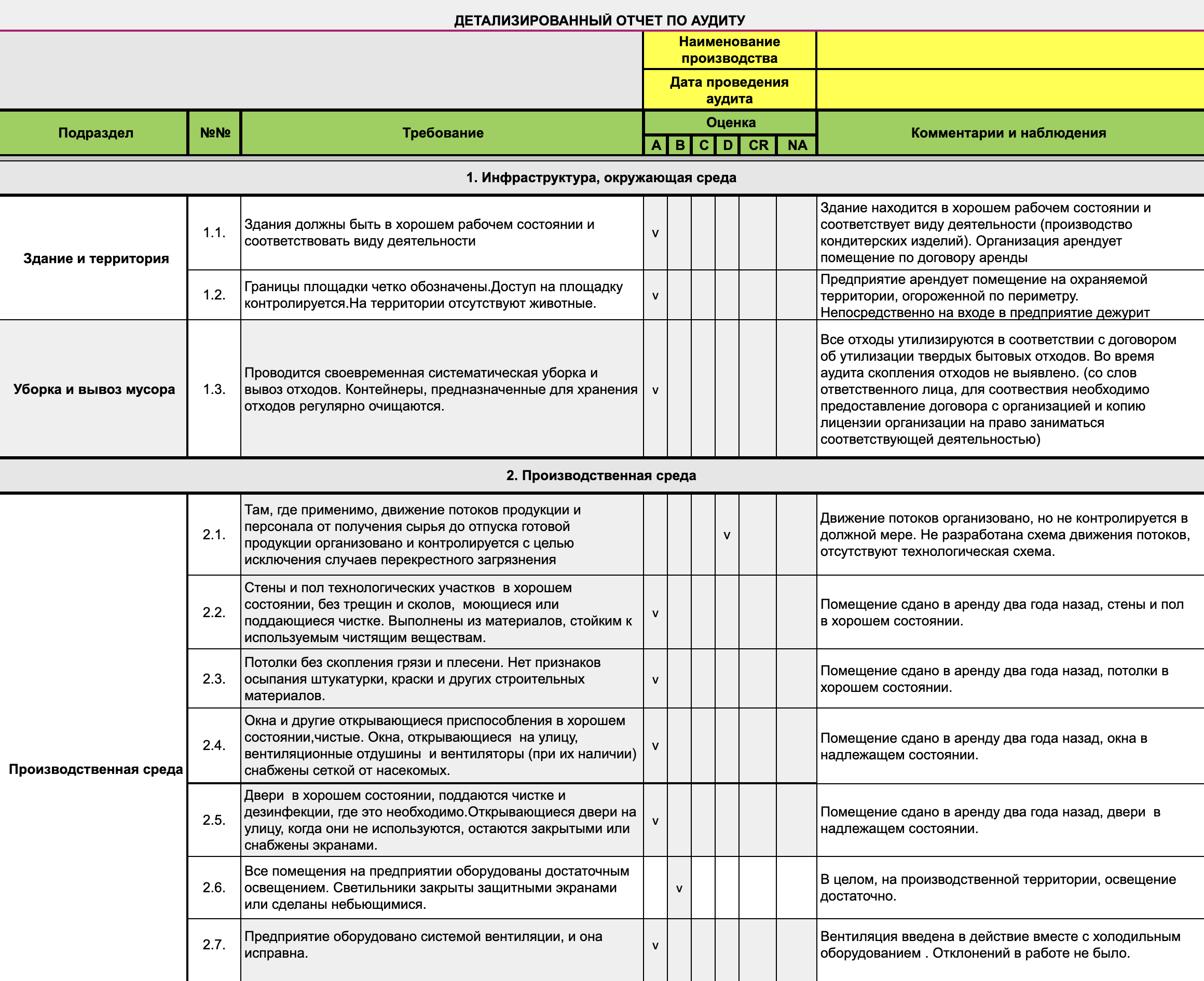

Еще без внедренной системы ХАССП не получится продавать продукты питания в торговых сетях. Перед заключением договора они проведут аудит, в том числе проверят наличие внедренной системы мониторинга качества. Аудиторы смотрят на общее состояние помещения, на документы, на хранение продукции.

Недостатки внедрения ХАССП. Внедрение ХАССП требует времени и денег. Анализ рисков может показать, что помещение не соответствует нормам, требуется ремонт или переезд, что оборудование устарело и к нему утеряны инструкции. Придется потратить время и деньги на исправление этих недостатков.

Основные этапы по разработке ХАССП

На производстве и в общепите должна быть группа сотрудников, которая разработает систему ХАССП и будет регулярно следить за ее соблюдением.

Это должны быть опытные люди, которые знают все аспекты производства и работы с продукцией. Они определяют, где есть риски, какие показатели, как часто и каким способом надо контролировать, чтобы этих рисков избежать.

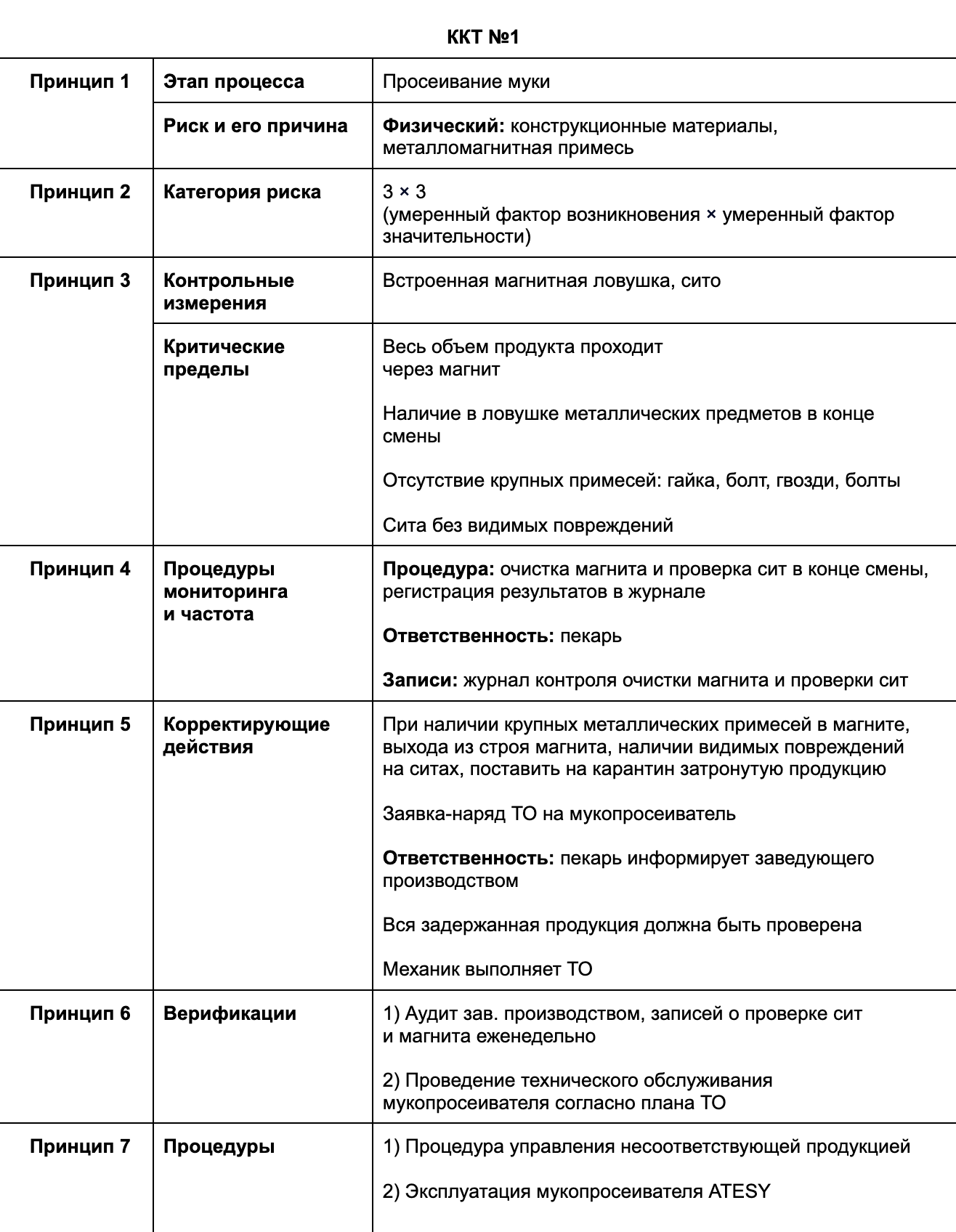

Принципы внедрения ХАССП. Их семь:

- Анализ опасных факторов на производстве, которые могут спровоцировать риски.

- Определение критических контрольных точек, ККТ.

- Определение предельных показателей для мониторинга по каждой точке, при которых фактор риска наименее и наиболее опасен.

- Разработка системы отслеживания показателей в каждой ККТ.

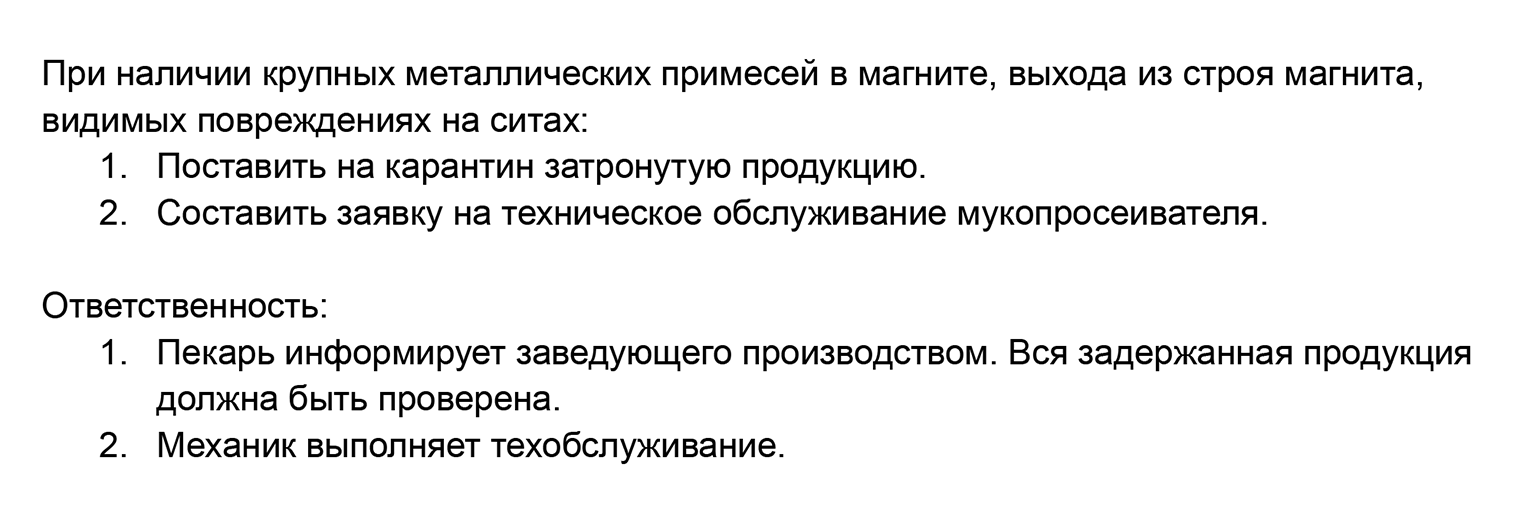

- Определение действий в тех случаях, когда возникает риск.

- Организация регулярных проверок показателей.

- Ведение документации, журналов и рабочих листов системы ХАССП.

Анализ опасных факторов. Сотрудники, которые отвечают за качество продукции, например начальник производства и технолог, описывают производственный цикл. Они составляют схему производства продукции от момента, когда поступило сырье, до момента, когда продукция реализована.

Когда схема готова, составляют список опасных факторов на каждой точке производства. Надо определить, что может пойти не так и где возможен сбой, из-за которого продукция получится некачественной или опасной для жизни. Например, где в продукт могут попасть бактерии, стекло или аллергены.

Источниками опасных факторов на производстве могут быть сырье, окружающая среда, сотрудники и оборудование.

Четыре группы опасных факторов:

- Физические. К ним относится попадание в продукцию битого стекла, металлической стружки, кусочков дерева — например, при использовании разделочных досок. Они могут возникнуть, если на производстве используют устаревшее оборудование.

- Химические. Остатки дезинфицирующих средств и материалов на оборудовании, консерванты, красители, микотоксины. Химические опасные факторы возможны из-за несоблюдения пропорций, из-за того, что продукты заражают друг друга, из-за отсутствия рецептов дезинфицирующих растворов.

- Микробиологические. Вирусы, плесень и бактерии. Могут появиться из-за некачественного сырья, нарушений температурного режима, допуска к работе больных и инфицированных сотрудников, порезов и ран на руках работников, плохой обработки поверхностей и оборудования.

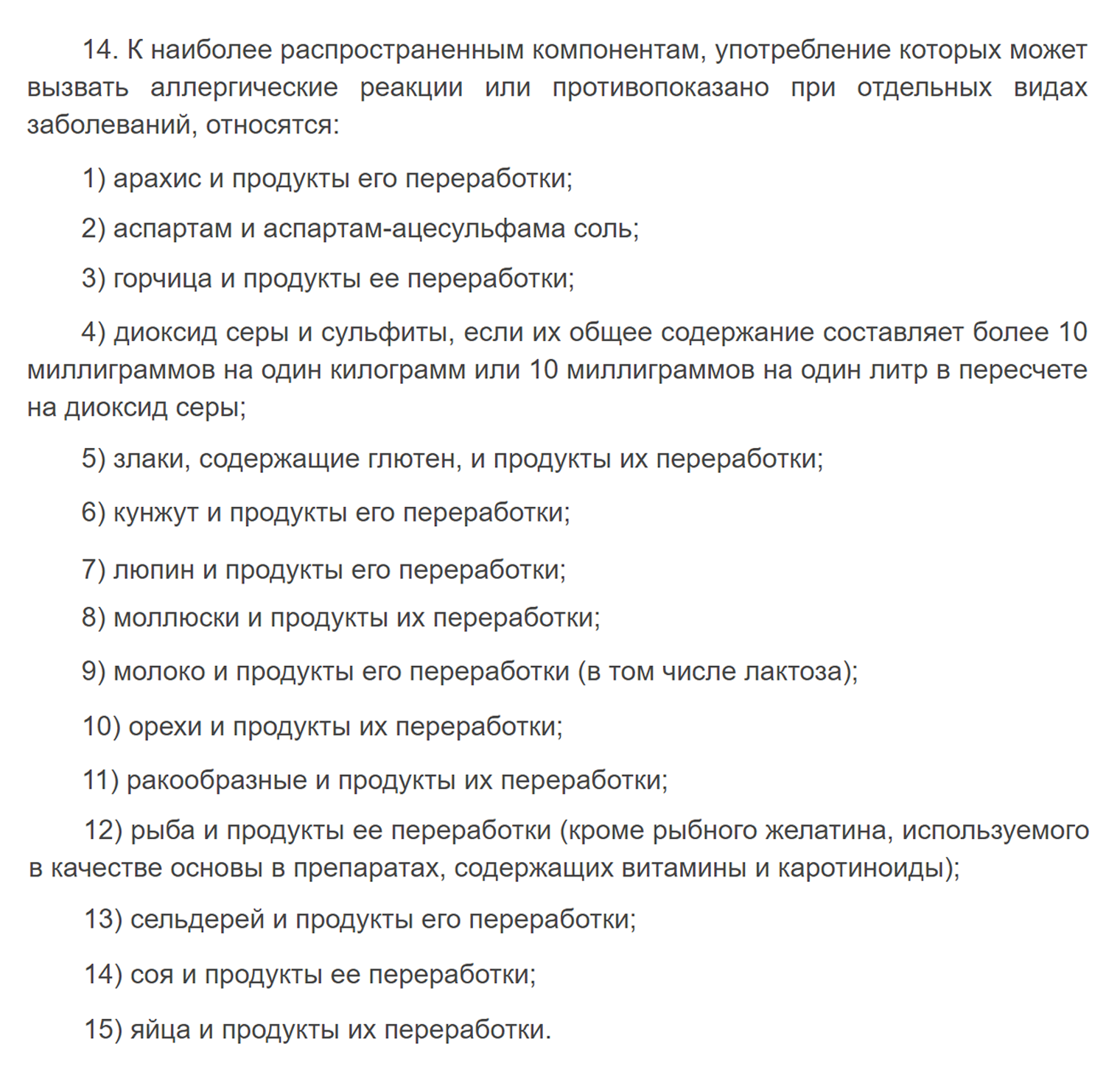

- Аллергены. В регламенте Таможенного союза есть 15 видов аллергенов, среди них: орехи, моллюски, сельдерей. Для человека с аллергией на какой-то из этих продуктов достаточно несколько миллиграммов, чтобы вызвать реакцию — иногда смертельную. Именно поэтому на упаковке с продуктами размещают предупреждение, что они могут содержать остатки орехов, глютена и сельдерея.

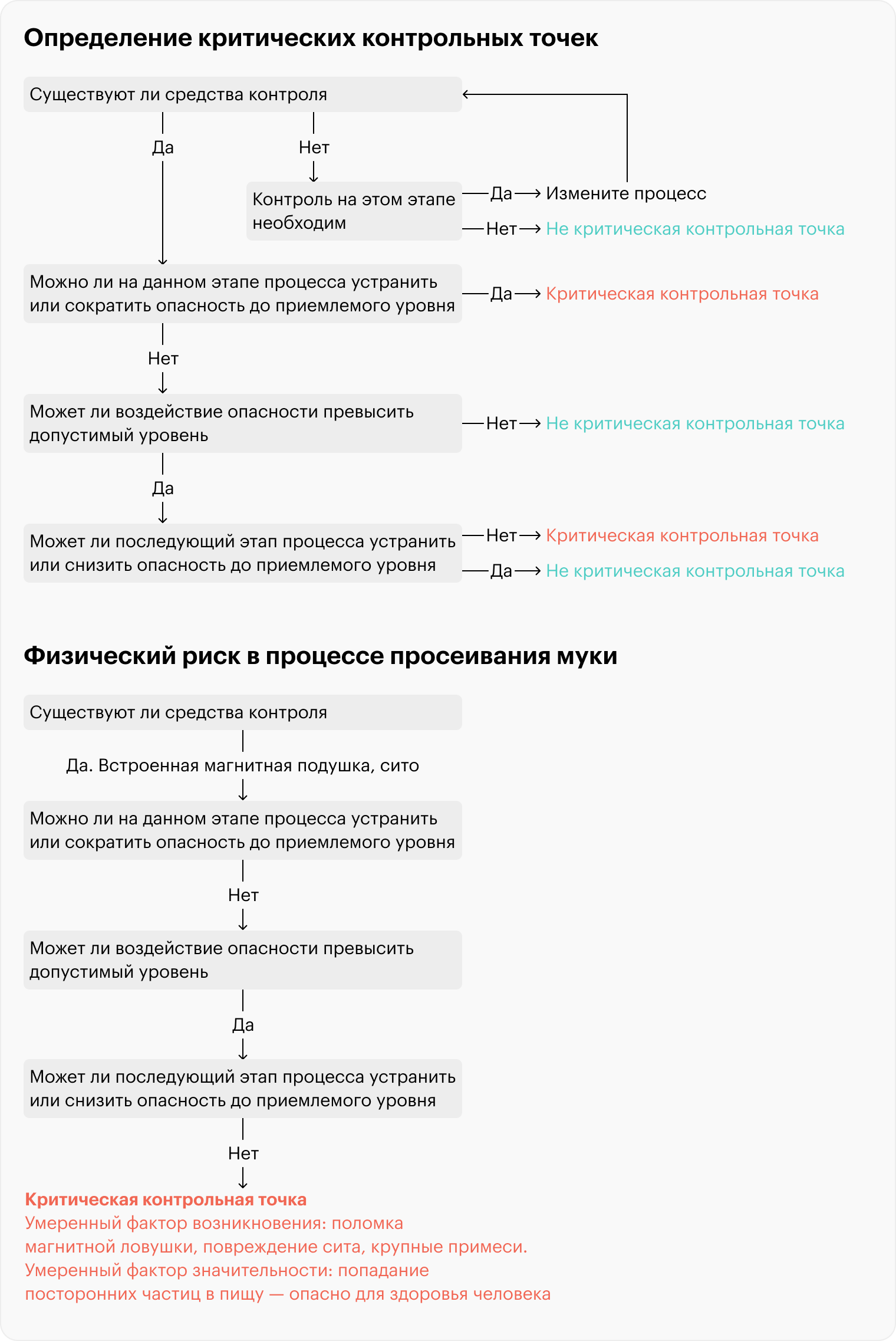

Определение критических контрольных точек, ККТ. После того как составлен список опасных факторов, группа по разработке ХАССП анализирует перечень и определяет критические контрольные точки — этапы производства, на которых риски максимальны.

Риски могут быть регулярными на этапах приемки сырья при нарушении температурного режима, например молока или закваски, при хранении сырья и готовой продукции или нарушении рецептуры и технологии.

Критических контрольных точек не должно быть слишком много, иначе их будет трудно отслеживать, но их должно быть достаточно, чтобы качество и безопасность продукции оставались на нужном уровне. Оптимальное количество — от трех до семи ККТ.

Разработать систему отслеживания показателей в каждой ККТ. Сотрудники составляют план ХАССП со снижением рисков на производстве:

- Определяют, за какими показателями надо следить в каждой ККТ.

- Определяют границы предельных значений показателей.

- Разрабатывают действия, которые помогают снизить риски и устранить последствия превышения предельных значений ККТ.

Фиксировать данные можно в электронном виде или в бумажном журнале. Например, у компании цех, в котором важен температурный режим, и организация утром и вечером снимает показатели термометра. Если же стоит современное холодильное оборудование, данные о температурном режиме могут поступать прямо на компьютер. И тот и другой способ мониторинга возможен. Главное, чтобы измерительное оборудование было исправным, имело паспорт и документацию — и его должны проверить в центре стандартизации и метрологии.

Группа ХАССП должна определить, кто и на каком участке будет следить за тем, чтобы показатели оставались в пределах безопасных. Эта же команда должна вести документацию и рабочие листы системы ХАССП.

С точки зрения проверок и аудитов в том числе торговых сетей — это самый важный пункт. Аудиторы не смотрят на сертификаты, они следят именно за тем, как ведутся записи в рабочих листах ХАССП и насколько эти записи соответствуют тому, что реально происходит на производстве.

В зависимости от ассортимента, оборудования, количества сотрудников, производственных площадок определяют нужное количество журналов и форм, которые соответствуют ККТ и опасным факторам, выявленным рабочей группой.

Определить, что нужно делать, когда возникает риск. Нужно составить список действий, которые помогут устранить последствия, если предельные значения ККТ превышены.

Кто разрабатывает и внедряет ХАССП

Можно разработать и внедрить систему ХАССП самостоятельно или обратиться в специализированную компанию. Цена услуги — в среднем от 30 тысяч до двух миллионов рублей, в зависимости от опций.

Например, организация может продать стандартные листы и шаблоны для заполнения — это будет стоить недорого. Если надо разработать систему под конкретный бизнес с нуля, это обойдется дороже. Компания может заняться обучением сотрудников, провести аудит систем качества, внедрить систему ХАССП под ключ: чем больше опций — тем дороже пакет услуг.

Часто перед созданием ХАССП на место производства выезжает независимый аудитор. Он может заметить недочеты, которые будут очевидны проверяющим из Роспотребнадзора и торговых сетей. Например, аудитор заметит, что на производстве используют деревянные доски, которые трудно защитить от микробиологического заражения. Кроме того, щепки от них могут попасть в приготовленную еду.

В некоторых организациях готовую продукцию хранят в одном шкафу с сырьем, а сырье — вместе с упаковкой. Это может привести к заражению и сырья, и продукции — аудитор обнаружит это и предложит варианты решения.

Одна организация занималась производством готовых здоровых завтраков с доставкой клиентам. Она решила расширяться и поставлять продукцию в торговую сеть, которая назначила ей аудит. Меня пригласили для предварительной оценки условий, в которых происходило производство.

В помещении стены были обшиты панелями из МДФ, которые нельзя мыть и обрабатывать чистящим средством, чтобы поддерживать чистоту и стерильность. Еще нужно было сделать ремонт и устранить недочеты: обшить стены легко моющимся материалом, например кафельной плиткой, заменить деревянные столы на столы из нержавеющей стали. Это бы снизило риски нарушений.

Компании, которая работает в общепите, лучше задуматься о системе ХАССП еще на этапе подбора и ремонта помещения. Часто бывает, что владельцы бизнеса сначала находят помещение и покупают оборудование, а потом выясняют, что помещение не подходит, потому что нет ни вентиляции, ни нормального водоснабжения и так далее. Приходится либо вкладываться в незапланированный ремонт, либо переезжать.

К нам обратилась компания — производитель мясных полуфабрикатов и готовых блюд. Она решила расширить производство и построить цех. Мы выехали на переговоры и собрали информацию о линейке новой продукции. Составили проект здания, в котором прописали нужные для него материалы, расположение мест для мойки продукции. Описали, как сделать, чтобы в здании были отдельные места для хранения и отгрузки.

Через полгода, когда здание построили, а оборудование расставили, мы провели еще один выездной аудит и уже на месте проанализировали менее серьезные недочеты — например, хранение на одном стеллаже готовой продукции и заготовок к кулинарным блюдам. В итоге у предприятия с самого начала было помещение, которое легко поддается санитарной обработке, соответствует требованиям к качеству воздуха, чистоте воды.

В каких ситуациях чаще всего приступают к разработке ХАССП. Несмотря на обязательность системы, она есть не у всех пищевых производств. Чаще всего ее разрабатывают, когда на предприятии уже прошли плановые проверки Роспотребнадзора, Россельхознадзора и других контролирующих органов, которым не понравилось, что системы ХАССП нет. Также к ее разработке приступают перед заключением контрактов с торговыми сетями.

Можно ли самостоятельно разработать ХАССП. Для этого, скорее всего, придется пройти специальные курсы. Еще вариант — нанять отдельных сотрудников, которые специализируются на системах качества и производственных процессах.

Как контролировать выполнение ХАССП

Следят за тем, как соблюдается система ХАССП, и сотрудники компании или ИП, и внешние контролеры.

На пищевом производстве или, например, в кафе должна быть рабочая группа ХАССП, которая регулярно проверяет внедрение правил на рабочих местах, заполнение рабочих листов. Иногда для контроля нанимают в штат специально подготовленных людей, которые знакомы с системой ХАССП и смогут обучать сотрудников ее требованиям.

Извне соблюдение ХАССП контролируют аудиторы из торговых сетей, когда те заключают контракты с производителями продуктов питания. Аудиторы приезжают в назначенное время и исследуют производственные помещения, процессы и всю нужную документацию.

Что такое ППК и чем она отличается от ХАССП

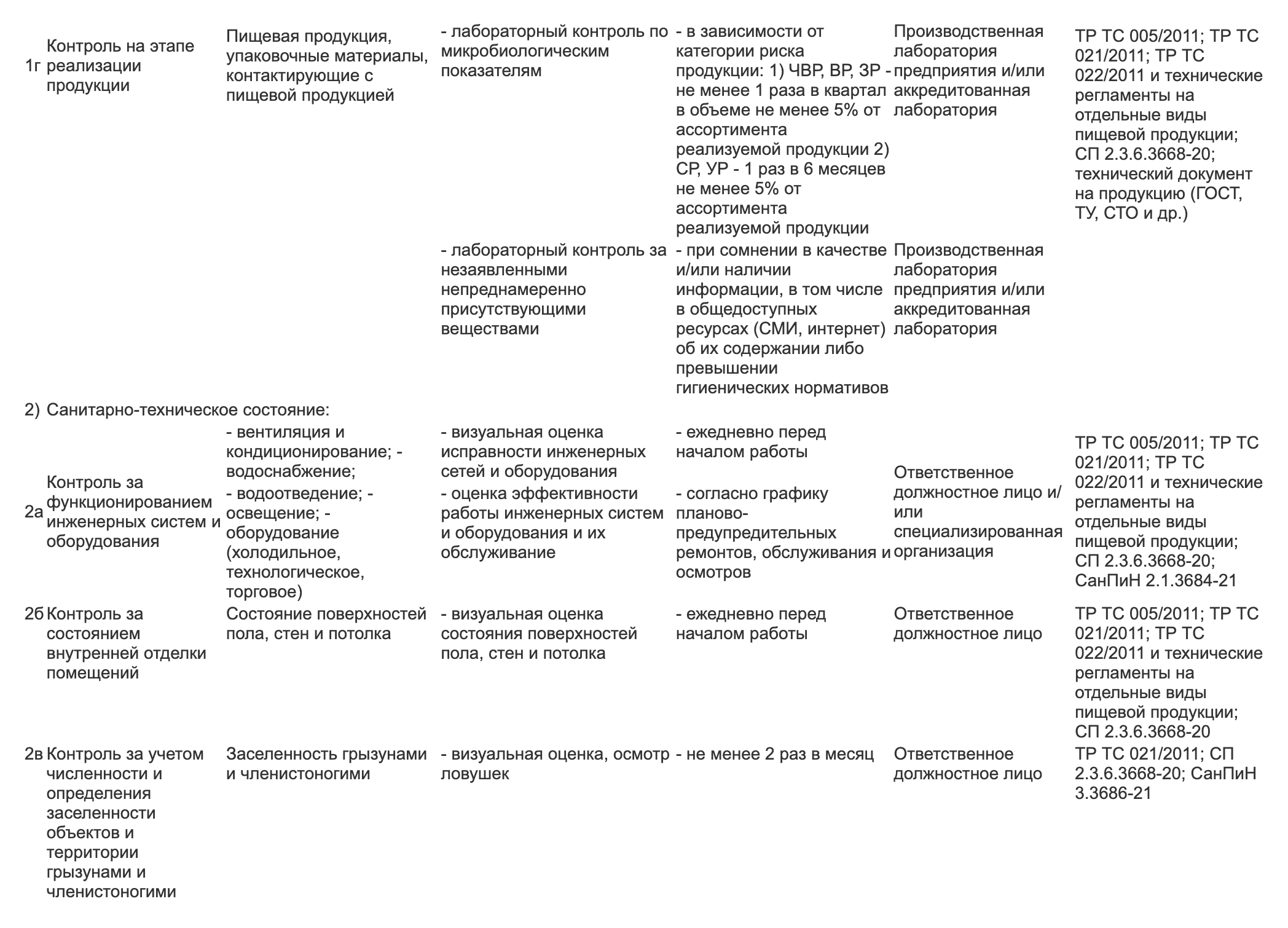

В систему ХАССП также входит программа производственного контроля, ППК. Это документ, который регламентирует соблюдение гигиенических и санитарных норм на производстве, где указано, как часто компания и ИП проводит санитарные мероприятия, например дезинфекцию помещений .

ППК, как и ХАССП, создана, чтобы снизить риски на производстве и сделать продукцию безопасной. Такая программа нужна пищевым производствам и общепиту .

Что общего у ХАССП и ППК. Есть три пункта, по которым ХАССП и ППК совпадают:

- Обязательны для пищевых предприятий.

- Включают в себя анализ рисков и выявление ККТ.

- Устанавливают, что компания или ИП делают для предотвращения рисков.

В чем различие между ХАССП и ППК. В программе производственного контроля все работы по санитарной безопасности нужно подтверждать протоколами лабораторных исследований, а не просто внутренними отчетами, протоколами собраний, журналами и графиками.

В ППК прописано, как часто нужно проверять каждый этап производства. На некоторых этапах его санитарную безопасность контролируют сотрудники компании или ИП, например начальник производства или отдел контроля качества, а на некоторых — сторонние эксперты, скажем, профильные лаборатории.

Качество готовой продукции каждой партии могут определить сотрудники по ее внешнему виду, но раз в год или несколько месяцев — зависит от производства — нужно проверять в лаборатории микробиологическую и токсикологическую безопасность продукции.

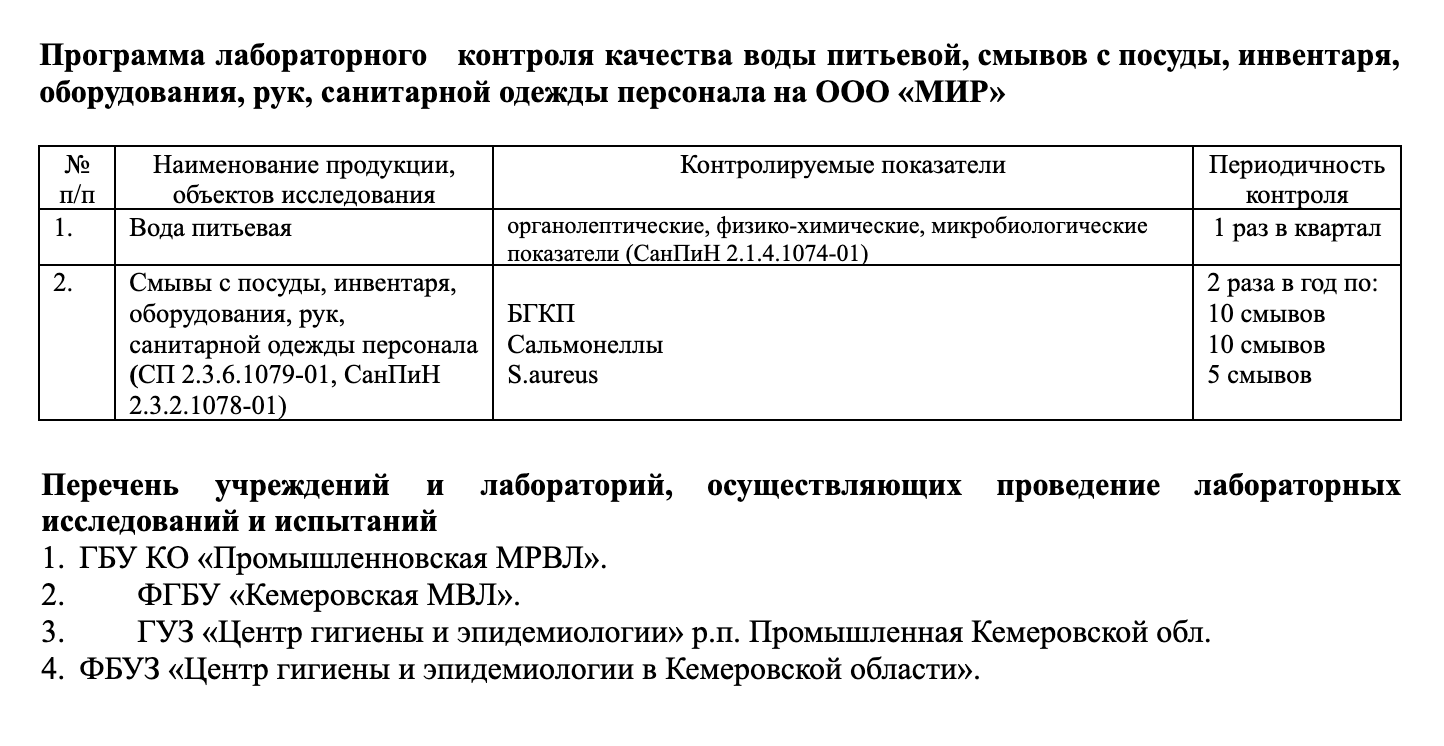

Качество уборки подтверждают исследованием смывов с рабочих поверхностей, а качество питьевой воды — лабораторными пробами. Чтобы провести такие испытания, нужно заключить договор с аккредитованной лабораторией .

Как часто проводить такие испытания, определяет производитель продукции, но с учетом рекомендаций Роспотребнадзора.

То, что подлежит ППК, называется объектом производственного контроля. По методическим рекомендациям это:

- Водоснабжение и канализация.

- Отопление и вентиляция.

- Освещение.

- Условия труда сотрудников: шум, вибрация, освещение рабочего места, химическая опасность.

- Организация медосмотров.

- Личная гигиена сотрудников.

- Состояние производственных и бытовых помещений.

- Утилизация потенциально опасной продукции.

- Технологическое оборудование.

- Транспортировка и приемка продуктов питания.

Можно сказать, что ППК — это ядро системы ХАССП на пищевом производстве, которое документально подтверждает, что санитарные и производственные правила соблюдены.

Запомнить

- ХАССП — система качества пищевого производства и общепита. Она нужна, чтобы свести к минимуму опасные факторы, которые могут угрожать жизни и здоровью клиентов.

- ХАССП обязательна для всего бизнеса, который работает с продуктами питания. Компании и ИП могут оштрафовать за ее отсутствие.

- Чтобы разработать систему, нужно назначить рабочую группу, которая определит самые опасные факторы на производстве, пропишет, как снизить их влияние, и далее будет следить за соответствием правилам.

- Разработать систему ХАССП можно самостоятельно, но это потребует экспертизы. Еще можно привлечь на аутсорс компанию, которая этим занимается.

- На пищевом производстве и в общепите должна быть рабочая группа, которая будет регулярно контролировать соблюдение норм.

- Пищевые предприятия и общепит должны также иметь ППК — программу производственного контроля, то есть доказывать соблюдение санитарных норм лабораторными исследованиями.

Самое интересное про бизнес — в нашем телеграм-канале. Подписывайтесь, чтобы быть в курсе происходящего: @t_biznes